Геннадий Гоголев

Эксплуатация современных судовых дизельных установок

1.4.3. Эксплуатация установок с ВРШ

В состав установки ВРШ входят следующие основные элементы: гребной винт с поворотными лопастями, валопровод, механизм изменения шага, силовая часть системы управления, пост дистанционного управления.

Установка ВРШ эксплуатируется в соответствии с заводской инструкцией по эксплуатации и инструкцией по выбору режимов совместной работы ГД и ВРШ.

Подготовка ВРШ к действию производится по распоряжению старшего механика, одновременно подготавливаются электрооборудование и система аварийно-предупредительной сигнализации.

При подготовке установки ВРШ к действию после непродолжительного перерыва в работе (менее 48 часов без проведения ремонтных работ) необходимо [18]:

– произвести наружный осмотр узлов, механизмов и систем ВРШ;

– проверить уровень масла в напорной и циркуляционных цистернах и при необходимости их пополнить;

– проверить состояние масляных фильтров и при необходимости очистить;

– проверить установку клапанов и кранов в рабочее положение;

– проверить уровень масла в сточных цистернах и произвести откачку масла;

– подать в систему рабочий воздух;

– включить электропитание и систему управления, проверить ее исправность;

– проверить переключение постов управления;

– подготовить к действию насосы гидропривода поворота лопастей ВРШ и насосы системы смазки винта с поворотными лопастями (при их наличии), проверить создаваемое ими давление;

– провернуть гребной вал валоповоротным устройством на 2…3 оборота;

– произвести полную перекладку лопастей винта «вперед» и «назад» дистанционно и из машинного поста управления. Давление в системе гидропривода поворота лопастей и время поворота должно соответствовать заводской инструкции;

– проверить совпадение показаний выносного и местного указателей шагов;

– выставить «нулевой» разворот лопастей.

Если проверки успешны, то можно запускать ГД. В период работы ВРШ необходимо:

– контролировать уровни масла в цистернах. Снижение уровня свидетельствует об утечках, а повышение – о попадании в систему воды;

– контролировать давление масла в системе гидропривода поворота ВРШ в режиме удержания. Оно должно быть постоянным, а при перекладке лопастей не должно превышать предельных значений, указанных в инструкции;

– температура масла в системе гидравлического привода не должна превышать 60 °С, при температуре ниже 30 °С обеспечить подогрев;

– контролировать перепад давлений на фильтрах (предельный допустимый перепад обычно 0,2 МПа);

– производить анализ масла на наличие воды. Предельное содержание составляет 0,5 % воды;

– контролировать соответствие расхода масла нормам расхода, указанным в инструкции по эксплуатации;

– после длительных ходовых режимов без разворота лопастей при подходе к местам со сложными условиями плавания и перед швартовкой необходимо произвести контрольные повороты лопастей ВРШ в диапазоне с «Полного вперед» на «Полный назад» и обратно поочередно с каждого поста управления;

– пользоваться рекомендованным диапазоном поворота лопастей при маневрах и реверсах для исключения перегрузки ГД;

– регулярно удалять конденсат из емкостей сжатого воздуха и воздушных трубопроводов;

– производить очистку маслоохладителей (при их наличии) раз в месяц;

– следить за показаниями проборов, сигнальных ламп на постах управления ВРШ и в ЦПУ, срабатыванием защит, автоматического переключения главного насосного агрегата гидравлического привода поворота лопастей на резервный при падении давления масла;

– следить за отсутствием воздуха в гидравлических системах ВРШ, т. е. отсутствием резких ударов в трубопроводах и циркуляционных цистернах и отсутствием пены в напорных и циркуляционных цистернах;

– контролировать давление рабочей среды системы управления;

– контролировать наличие смазки в узлах и механизмах ВРШ;

– контролировать давление масла в системах смазки лопастей, охлаждения маслобукс до и после фильтров.

При выводе из действия установки ВРШ необходимо установить лопасти винта в положение нулевого упора, остановить двигатель и отсоединить валопровод от редуктора (при наличии). Если в дальнейшем не требуется поддержание ВРШ в готовности, следует продолжить прокачивать систему охлаждения маслобукс (при ее наличии) до температуры масла на выходе, указанной в инструкции (≈ до 30…35 °С), остановить основные и резервные насосы гидравлического привода и смазки поворотных лопастей, включить напорную систему смазки гидравлического привода поворота лопастей, вывести из действия систему управления, произвести проверку АПС, отключить электропитание, произвести наружный осмотр.

Характерные неисправности ВРШ и методы их устранения приводятся в заводской инструкции и в [10,18]. Основными причинами неисправностей являются: неисправности в системе управления (плохие контакты, обрыв цепи, попадание воды, грязи в электромагниты), утечки масла, подсос воздуха в систему, повреждения резиновых колец уплотнения МИШ, чрезмерный износ, механические повреждения лопастей обтекателя.

В случае отказа системы гидропривода поворота лопастей ВРШ, при падении давления масла, предусматриваются запирание полостей цилиндра при помощи обратных клапанов. Если зафиксированное таким образом положение лопастей не обеспечивает передний ход, то предусматривается возможность возвращения поршня сервомотора МИШ на передний ход при помощи отжимных болтов или расположенных в ступице пружин.

1.4.4. Конструкция и техническое использование крыльчатых движителей

При эксплуатации некоторых судов (плавучие краны, кабелеукладчики, буксиры, суда для подъема затонувших судов и других объектов) требуется столь точное позиционирование, что его невозможно будет достигнуть при помощи ВРШ, рулей и даже поворотных насадок. В этих случаях применяют крыльчатые движители (КД).

Крыльчатые движители одновременно выполняют функции движителя и руля. Они нашли достаточно широкое применение на кабелеукладчиках, судах для подъема затонувших объектов, портовых буксирах (особенно в портах Восточной Азии), на плавкранах («Черноморец», «Богатырь») а, также в меньшей степени, на тральщиках, рыболовецких судах, в качестве подруливающих устройствах. На голландском буксире «Multratug 32» применена более эффективная схема с разнесенными в нос и корму крыльчатками.

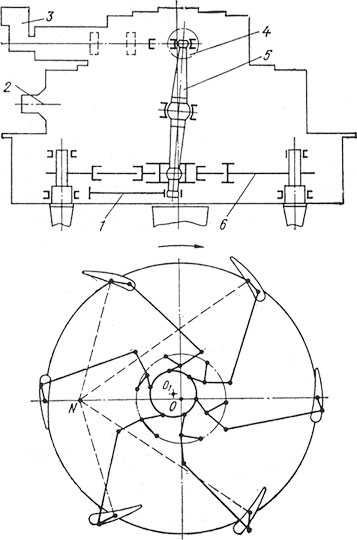

КД, кроме изменения шага, позволяет также менять направление упора относительно судна. КД представляет собой ротор, установленный заподлицо с днищем судна. По окружности ротора расположены лопасти, которые вращаются вместе с ротором и одновременно совершают колебательные движения вокруг собственных осей. Результирующей траекторией движения оси лопасти является циклоида. Движения лопастей осуществляются при помощимеханизма привода лопастей, который состоит из системы рычагов и тяг, расположенных внутри ротора. Эти колебательные движения происходят таким образом, что перпендикуляры, проведенные к хордам лопастей и проходящие через их центры, пересекаются приблизительно в одной точке, называемой центром управления (точка N на рис. 1.29).

Рис. 1.29. Схема устройства крыльчатого движителя

Лопасти соединены системой рычагов и тяг механизма привода с управляющим диском, центр которого обозначен точкой О1. Положение центра управляющего диска определяет положение центра управления (точка N).

Крыльчатый движитель создает усилие упора в направлении, перпендикулярном линии, соединяющей центр ротора O с центром управления (точка N).

Когда центр управляющего диска совпадает с центром ротора, центр управления N находится в центре ротора, лопасти располагаются касательно к окружности и не имеют колебательного движения при вращении ротора. В этом случае упор движителя равен нулю. При увеличении эксцентриситета ОО1 точка N смещается из центра ротора. увеличиваются углы отклонения лопастей и упор движителя.

Управляющий диск перемещается и удерживается в заданном положении рулевым и ходовым сервомоторами при помощи управляющего рычага. С помощью ходового сервомотора управляющий диск смещается так, что центр управления перемещается по линии, нормальной к диаметральной плоскости (ДП) судна. При этом упор может изменяться от наибольшего значения, направленного к носу судна, до наибольшего, направленного к корме. Линия действия упора остается при этом параллельной диаметральной плоскости судна. Рулевой сервомотор позволяет получить упор, перпендикулярный ДП. С помощью комбинации движений рулевого и ходового сервомоторов можно получить любой упор от нуля до максимума и направить его в любом направлении по отношению к судну.

Подготовка движителя к работе начинается с осмотра и заполнения его рабочим маслом. После заполнения маслом необходимо прокачать его электронасосом в течение 15 минут, контролируя давление масла и температуру. Если температура масла в движителе ниже +10°С, то необходим его подогрев.

В период прокачки производится перекладка управляющего рычага, чтобы обеспечить попадание масла в места подвижных соединений. Ведущий вал движителя при этом проворачивают на один-два оборота ротора.

Далее производится контроль состояния системы охлаждения уплотнения вала ротора, чтобы предотвратить попадание забортной воды внутрь судна и вытекание рабочего масла из движителя. Количество подаваемой на уплотнение охлаждающей регулируется (приблизительно из расчета 1 л в минуту при полных оборотах ведущего вала движителя). В случае конструктивного исполнения с масляным подпором проверяется наличие масла в межманжетном пространстве уплотнения ротора.

Осуществляем пуск. Для движителей типа ДКК 20/5 время выхода масляного насоса на режим рабочего давления составляет не более 10 с от момента запуска движителя. При частоте вращения ведущего вала до 220 об/мин давление смазочного масла может быть меньше нормального (1,7–2,5 бар), но не ниже 0,5 бар.

Управление режимом работы КД, производится дистанционно из рубки судна.

Перекладка рычагов поста (т. е. управление сервомоторами) должна производиться так, чтобы исключалась возможность перегрузки приводного двигателя.

Для удобства управления движителями и судном рычаги управления ходовых и рулевых сервомоторов движителей левого и правого бортов блокируют для совместного управления.

Ход лагом получают, осуществляя раздельное управление ходовыми сервомоторами движителя левого и правого бортов. Направление и относительную величину упора можно проконтролировать по диаграмме, расположенной на верхнем корпусе движителя.

При работе КД контролируются давления масла на управление и смазку, температура рабочего масла, и давление воды на уплотнение вала ротора, уровни масла в нижнем корпусе движителя и напорных бачках; отсутствие постороннего шума и плавность работы рычага управления. Необходимо также регулярно промывать фильтрующие элементы.

Проверяется поступления воды на охлаждение нижнего уплотнения вала ротора (вода может не поступать на слив из уплотнения). Если манометр подтверждает поступление воды к уплотнению, то отсутствие воды на выходе не должно беспокоить обслуживающий персонал, так как в этом случае вода, охладив уплотнение, уходит в зароторное пространство.

Выход на режим полной нагрузки разрешается после достижения температуры масла в корпусе 15…20°С.

В случае выхода из строя дистанционного управления необходимо перейти на аварийное управление с помощью рычагов, расположенных на сервомоторах. Перекладка рычагов производится плавно, без рывков. Время перекладки рычагов из одного крайнего положения в другое должны быть не более 7 сек.

Гидросистема движителя является одним из основных органов, обеспечивающих работу движителя.

Вязкость смеси масла выбирается в зависимости от нагруженности движителя. Необходимость составления смеси масел диктуется требованием обеспечения необходимой скорости деэмульсации масла (не более 15 мин), так как возможно попадание воды в масло. Турбинное масло обладает высокой скоростью деэмульсации.

Применяемое масл должно обеспечить работу редуктора (вязкое масло) и надежную смазку трущихся соединений. Но вязкое масло в чистом виде трудно перекачивается через движитель, если температура масла ниже 10°С. Поэтому иногда используют смеси масел. В авиационное масло добавляют турбинное масло в такой пропорции, чтобы обеспечить необходимую вязкость смеси.

Вязкость смеси масел составляет: для средненагруженных КД (типа ДКК 20/5) 59–62 сСт при 50°С; для высоконагруженных КД (типа ДКК 26/6) 85–87 сСт при 50°С. Смесь масел для КД составляют согласно специальной инструкции, которая входит в состав эксплуатационной документации.

Одним из способов контроля состояния масляной системы может быть наблюдение за уровнем масла в подпорном бачке. Обычно масло в бачке после длительной стоянки движителя опускается относительно контрольной отметки, т. е. ниже уровня фланца сливной трубы. А так как в этот бачок поступает масло из ротора, где оно собирается из всех зазоров, то восстановление уровня масла до отметки слива его из бачка будет являться определенной гарантией того, что масло поступает в зазоры движителя.

Если за период бездействия движителя уровень масла в подпорном бачке не понизился или понизился незначительно, что свидетельствует о нормальной работе всех уплотнений.

При длительной работе КД температура штатной смеси масла устанавливается порядка 45…60°С в зависимости от типа масла.

В период эксплуатации содержание воды в масле не должно быть выше 3 %.

Имеется ряд движителей, у которых нет системы постоянного подпора ротора маслом, т. е. в период работы движителя подпор осуществляется за счет центробежной силы в роторе. Масло распирает манжеты гнезд лопастей, и попадание воды через данные манжеты исключается. Однако в период остановки движителя из-за того, что уровень подпора находится ниже ватерлинии, необходимо производить подкачку масла в движитель, чтобы обеспечить противодавление на манжеты гнезд лопастей по отношению к забортной воде. Причем время после остановки движителя до закачки масла до уровня выше ватерлинии должно быть минимальным. В противном случае, если одна из двух манжет (нижняя) какого-либо гнезда лопасти потеряет герметичность, механизм движителя может быть обводнен.

В состав гидросистемы входят сервомоторы и масляный насос. Сервомоторы выполнены по следящей системе, т. е. каждому положению золотника соответствует определенное положение поршня.

Ходовой сервомотор движителя имеет блокировку, назначение которой – уменьшить шаг переднего или заднего хода в период боковых ходов, чтобы исключить перегрузку приводного двигателя.

Критерием нормальной работы сервомоторов является исполнение команды с «Полного вперед» на «Полный назад» (и наоборот) во всем диапазоне рабочих оборотов (частоты вращения) приводного двигателя за время не более 7 сек. После снятия давления рычаг управления с помощью пружин сервомоторов должен возвращаться в нулевое положение.

Масляный насос движителя обеспечивает работу гидросистемы движителя. Производительность масляного насоса движителя типа ДКК 20/5 составляет не менее 2 л/с при 500 об/мин ведущего вала движителя и температуре масла 40…50 °С.

Периодического наблюдения требуют Приводная цепь и звездочки приводов необходимо периодически осматривать, производя замер провисания цепи, который является критерием нормальной ее работы. Допустимое провисание цепи – не более 15 мм.

На всасывающем патрубке насоса традиционно устанавливается сдвоенный масляный фильтр.

При эксплуатации нового движителя масляный фильтр часто забивается краской, отстающей от деталей, расположенных в масляной ванне, а при эксплуатации движителя после ремонта в фильтре иногда задерживается грязь.

При эксплуатации движителя желательно на всасывающем патрубке иметь магнитный фильтр, чтобы обнаружить износ по появлению стального порошка в нем.

Рассмотрим ряд возможных типовых неисправностей КД типа ДКК 20/5.

1. Значительное снижение уровней масла в корпусе КД и в маслоподпорном бачке ротора и появление масляных пятен на воде. Причина: Нарушение герметичности ротора из-за неисправности манжетного уплотнения. Действия: постановка в док или его дифферентовка до выхода ротора из воды, выявление и устранение неисправности.

2. Те же признаки во время работы КД, но снижение уровня масла незначительно. Причина: неплотность одной или нескольких верхних манжет уплотнений гнезд лопастей из-за ослабления или поломки пружины, попадания грязи под уплотняющий ус манжеты и выработки кольца лопасти или его коррозия в месте соприкосновения с рабочим усом манжеты; незначительное нарушение герметичности ротора. Действия: периодически пополнять систему маслом и при первой возможности неисправность устранить.

3. Содержание воды в масле КД более 3 %, но количество воды в масле не увеличивается. Причина: при неработающем КД не был обеспечен масляный подпор ротора (не пополнялся уровень в маслоподпорном бачке). Действия: масло отсепарировать и обеспечить непрерывность масляного подпора при неработающем КД.

4. Содержание воды в масле КД более 3 %, количество воды в масле увеличивается. Причина: не работает система масляного подпора ротора, нарушена водонепроницаемость уплотнений гнезд лопастей и герметичность ротора. Действия: масло отсепарировать и произвести его анализ, при первой возможности неисправность устранить, движитель вывести из эксплуатации.

5. Через контрольные трубы от уплотнений вала ротора в карманы поступает масло, падает уровень масла в маслоподпорном бачке уплотнения вала ротора. Причины: нарушена плотность верхней манжеты нижнего уплотнения вала ротора, соединений пакета нижнего уплотнения вала ротора. Действия: пополнить масло в бачке, собрать просочившееся масло. неисправность устранить при первой возможности

6. Через контрольные трубы поступает масло, уровень масла в маслоподпорном бачке уплотнения вала ротора не падает. Причины: нарушена плотность манжеты или соединений верхнего уплотнения вала ротора. Действия: собрать просочившееся масло, неисправность устранить.

7. Уровень масла в маслоподпорном бачке уплотнения вала ротора падает, через контрольные трубы масло не поступает, в районе установки КД появляются масляные пятна на воде. Причины: Нарушена плотность средней манжеты нижнего уплотнения вала ротора, большой износ бандажа. Действия: пополнить масло в маслоподпорном бачке, неисправность устранить при первой возможности.

8. Масляный насос не забирает масло или время выхода на режим рабочего давления превышает 10 с после запуска КД. Причины: неплотность на всасывающем трубопроводе, засорилась работающая секция масляного фильтра, увеличены зазоры в масляном насосе. Действия: устранить неплотность трубопровода, фильтр переключить на чистую секцию, насос разобрать и неисправность устранить.

9. Давление масла в магистрали высокого давления постепенно падает. Причины: засорились фильтрующие элементы работающей секции фильтра. Действия: перейти на другую секцию, очистить загрязненную секцию.

10. Движитель не выполняет заданной команды, давление масла в магистрали высокого давления понижено. Причина: лопнула пружина редукционного клапана высокого давления масляного насоса. Действия: остановить КД, пружину заменить, клапан отрегулировать.

11. КД не выполняет заданной команды, давления масла в магистралях высокого и низкого давления нет. Причины: оборвалась цепь привода масляного насоса, сорвало шпонку крепления звездочки насоса или ведущего вала. Действия: движитель остановить, неисправность устранить

12. Вибрация корпуса судна вблизи движителя и самого движителя, игла рычага управления держится неустойчиво, наблюдаются толчки. Причины: поломка или деформация лопасти, неисправен механизм привода лопастей, вышел из строя узел рычага лопасти. Действия: лопасть заменить или выправить, движитель демонтировать и устранить неисправность механизма привода лопасти, рычаг управления вынуть и узел отремонтировать

1.5. Вопросы для самопроверки

1. В чем выражается влияние попутного потока на работу ПК?

2. Что учитывает КПД пропульсивного комплекса?

3. Что осуществляется раньше при пуске МОД подача воздуха в систему или пуск насоса смазки?

4. Для чего нужно именно медленное проворачивание МОД?

5. Как проверить перед пуском регулировку механизма подачи топлива?

6. Как осуществляется впрыск топлива в двигателях серии МЕ?

7. Преимущества системы CR, установленных на двигателях MAN.

8. Какое назначение телемотора-приемника шага винта?

9. Какую температуру масла следует обеспечить в системе гидропривода ВРШ при работе?

10. Особенности конструкции и работы системы наддува двигателей Вяртсиля.

11. Как регулируется максимальное давление сгорания в СОД двигателях MAN?

12. От каких факторов зависят динамические качества ПК?