Александр Вячеславович Логунов

Обеспечение высокого качества литых заготовок современных сложнолегированных жаропрочных никелевых сплавов

Раскисление металла водородом

С термодинамической точки зрения применение водорода для раскисления металла в вакууме не имеет преимуществ по сравнению с его использованием в открытой плавке. На реакцию раскисления

H2(r) + [O] = H2Or, (2)

снижение давления не оказывает влияния и не приводит к смещению равновесия. Однако при помощи водорода удаётся значительно снизить содержание кислорода в металле. Особенностью применения водорода в вакуумных печах является то, что после обдувки или продувки металла водородом снижение давления обеспечивает полное удаление водорода из металла.

Особое значение применение водорода для раскисления имеет при производстве безуглеродистых и низкоуглеродистых сплавов, когда применение углерода не может быть рекомендовано из-за опасности загрязнения металла углеродом. По сравнению с раскислением углеродом раскисление водородом требует большего времени для достижения тех же минимальных концентраций кислорода.

Водород в вакуумной индукционной плавке используется для обдувки поверхности металла или продувки его. В первом случае раскисление идёт только с поверхности ванны, и скорость этого процесса определяется скоростью подвода водорода к поверхности металла, которая имеет малую величину; в случае продувки металла раскисление должно происходить значительно быстрее [2].

Раскисление металлическими раскислителями

Раскисление низкоуглеродистого металла только углеродом в вакууме не даёт возможности получить низкие концентрации кислорода, а применение водорода большей частью не находит места из-за сложности и опасности его использования.

Поэтому применение металлических раскислителей в вакуумных агрегатах продолжает оставаться актуальным.

Отсутствие окислительной атмосферы в вакуумных установках значительно повышает эффективность раскислителей, которые не окисляются кислородом воздуха и шлаком; основная масса присадки попадает в металл и выполняет свою функцию.

В работе [9] было исследовано раскисление железоуглеродистых и железохромистых сплавов марганцем, кремнием, алюминием, миш-металлом, сплавом АМС и алюминием совместно с церием. Присадка Mn и Si не оказывает существенного влияния на снижение содержания кислорода в металле.

При раскислении металла алюминием в первый момент после введения алюминия содержание кислорода заметно снижается. При выплавке сплавов как с 10, так и с 20 % Cr экспериментальные содержания кислорода лежат выше равновесных значений, следовательно, введение алюминия обеспечивает заметное раскисление металла.

В результате раскисления алюминием содержание кислорода в металле составляло 0,002–0,003 % и 0,004–0,005 % для железоуглеродистых и железохромистых сплавов соответственно [2].

Кроме рассмотренных выше механизмов удаления кислорода из металла в вакууме, существует и другой: кислород может удаляться путём испарения летучих субокислов некоторых компонентов. Субокислы – это низшие окислы, обладающие высокой упругостью пара.

Количество оксидов, присутствующих в первичных материалах, может лимитироваться путём выбора поставщиков и условий на получаемые материалы. К сожалению, самые чистые, не содержащие оксиды, материалы могут быстро стать загрязнёнными большим количеством оксидов в зависимости от состава сплава и огнеупорного тигля, содержащего расплав. Химический состав (MgO, AlO3, ZrO2), пористость и реакционная способность материала тигля являются важными факторами.

Оксиды, содержащиеся в материале футеровки, могут взаимодействовать со многими элементами, и впоследствии образовавшийся кислород легко взаимодействует с более устойчивыми оксидами, присутствующими в расплаве. Например:

2Al (расплав) + 3MgO (тигель) → Al2О3 (расплав) + 3Mg (расплав).

Это – типичная ситуация, т. к. большинство промышленных плавок производится в тиглях с магнезитовой набивкой и большинство жаропрочных сплавов содержит алюминий. Оксиды, образующиеся в MgO – тигле, как полагают, более легко агломерируются и удаляются из расплава, если они образуются. Недостатки корундовых и цирконовых тиглей заключаются в разбросе показателей термомеханических свойств и высокой стоимости.

Магний и редкоземельные элементы типа церия или миш-металла также используются для удаления серы. Церий легко формирует сульфоксиды, которые удаляются в шлак.

Магний является одним из весьма активных элементов, вводимых в жаропрочные никелевые сплавы при их рафинировании. Следует указать, что часть магния попадает в жидкий металл при плавке из керамических тиглей (магнезитовых или корундо-магнезитовых). В работе [10] приведены результаты исследований влияния модифицирующей добавки магния на структуру и свойства никелевых сплавов при плавке их в вакуумных индукционных печах.

Автор [10] указывает, что магний заметно снижает поверхностное натяжение сплава ЖСбКП при температуре 1400 и 1500 °С и, следовательно, является поверхностно-активным элементом.

Форма и распределение карбидов титана находятся в такой же зависимости от содержания магния, как и величина поверхностного натяжения металла. В исходном металле до присадки магния карбиды титана преимущественно вытянутые, игольчатые, имеют характер распределения в виде «китайских иероглифов». В результате снижения поверхностного натяжения после присадки магния карбиды становятся мелкими, круглыми, равномерно распределёнными в объёме металла.

Магний заметно снижает диффузионную подвижность атомов при рабочей температуре сплава, что находится в полном соответствии с результатами испытаний на жаропрочность. Исследования микроструктуры сплава ЖСбКП без магния и с магнием показали, что после нагрева при температуре 1000 °С (без приложения нагрузки) в течение 1000 ч в металле с магнием сохраняется более мелкая и тонкая γ’-фаза, чем в металле без магния.

Исследования с использованием электронного микроскопа разрушенных образцов из сплава ЖСбКП без магния и с магнием показали, что магний задерживает коагуляцию γ’-фазы в сплаве при рабочих температуре и напряжении и стабилизирует структуру. Это обеспечивает повышение жаропрочных свойств сплава.

При микроструктурном исследовании после травления в течение 0,3 мин различий в состоянии границ зёрен металла без магния и с магнием не наблюдали. Однако при более продолжительном воздействии реактива границы зёрен в металле с магнием растравились меньше (особенно после травления в течение 90 мин), т. е. границы зёрен в этом случае имели большую химическую устойчивость к воздействию кислот, что в свою очередь указывает на способность магния замедлять диффузионную подвижность атомов по границам зёрен при высокой температуре, т. е. дополнительно упрочнять границы.

В соответствии с работой [10] для получения сплавов с высокими показателями жаропрочности и пластичности в металле должно быть около 0,01 % Mg.

Магний является поверхностно-активным элементом и распределяется в металле по границам зёрен и в междендритных участках, а также на поверхностях раздела фаз.

Металл с магнием имеет пониженную диффузионную подвижность атомов; такой металл менее подвержен разупрочнению при рабочей температуре и напряжении.

Окись магния может восстанавливаться алюминием уже при содержании алюминия в металле около 0,1 %, поэтому с точки зрения термодинамики длительная выдержка в индукционной вакуумной печи жаропрочных сплавов, содержащих алюминий, нежелательна.

Введение церия совместно с алюминием является эффективным средством рафинирования металла от кислорода. Особое значение это имеет для сплавов с высоким содержанием хрома, в которых активность углерода понижена из-за наличия хрома [1].

Любой технологический процесс, который может привести к удалению оксидных и нитридных включений или предотвратить их образование, очевидно важен для окончательной чистоты получаемого продукта.

Как показывает отечественный и зарубежный опыт, получить высококачественные лопатки с бездефектной монокристаллической структурой возможно только при использовании для их отливки сплавов с ультранизким содержанием в них вредных примесей углерода, серы, фосфора, кремния и газов – кислорода и азота. Это обусловлено тем, что образующиеся с участием указанных элементов соединения (карбиды, сульфиды, фосфиды, оксиды, нитриды) выделяются внутри монокристалла и являются, с одной стороны, концентраторами напряжений, инициирующими зарождение трещин, а с другой стороны, источником гетерогенного зарождения равноосных «паразитных» зёрен, что существенно снижает прочностные характеристики и стабильность свойств монокристаллов, а также выход годных лопаток. Так, при содержании в сплаве 0,0025–0,0030 % азота выход годных лопаток по бездефектной монокристаллической структуре составляет всего 50–60 %; при снижении содержания азота в этом сплаве до уровня 0,0006–0,0007 % выход годных лопаток повышается до 80–90 %.

В случае снижения суммарного содержания газов (кислорода и азота) в жаропрочном сплаве для монокристаллического литья с 0,005 до 0,002 % его долговечность при испытании на длительную прочность увеличивается в 1,5–2,0 раза; снижение содержания углерода в этом сплаве с 0,02 до 0,005 % позволяет увеличить его долговечность в 2–3 раза. Отрицательное влияние серы, кроме образования в сплаве сульфидов, проявляется также в том, что с увеличением её содержания в металле с 0,0005 до 0,0020 % температура локального плавления сплава снижается с 1375 до 1330 °С, т. е. рабочая температура сплава понижается на 45 °С [5].

В отличие от жаропрочных сплавов, отливаемых методом равноосной кристаллизации, при которой имеет место объёмная кристаллизация и, соответственно, большая протяжённость границ зёрен, при получении монокристаллических отливок, в которых границы зёрен отсутствуют, кристаллизация расплава происходит однонаправленно – в направлении теплового потока; при этом примеси концентрируются перед плоским фронтом кристаллизации и нарушают его устойчивость, что приводит к появлению дефектов в монокристалле [11].

Таким образом, жаропрочные сплавы с монокристаллической структурой более чувствительны к примесям, чем сплавы с равноосной структурой, что связано с особенностями их структурообразования.

Удаление водорода и азота

Большой интерес представляет механизм удаления водорода и азота из жидкого металла. При рассмотрении выделения из жидкого металла в вакууме необходимо учитывать газовыделение через стенки тигля.

В работе [2] представлена следующая схема удаления водорода и азота из жидкого металла:

1. Перенос растворённых атомов азота или водорода в объёме жидкого металла, включающий массопередачу, благодаря конвективным потокам и диффузии через непромешиваемый слой на границе раздела фаз. Перенос атомов азота и водорода осуществляется из объёма металла к границам раздела: металл – футеровка, металл – газовая атмосфера над металлом, металл – газовые пузырьки, находящиеся в металле.

2. Адсорбция атомов азота и водорода в поверхностном слое:

[Н] → Надс; [N] → Naдc.

3. Рекомбинация адсорбированных атомов азота и водорода на поверхности раздела в газовые молекулы по реакции:

Надс + Надс = Н2адс; Nадс + Nадс = N2адс.

4. Десорбция газовых молекул.

5. Отвод молекулярного азота и водорода в газовую фазу, в т. ч. всплывание пузырьков в металле, отвод газа от поверхности металла в результате работы вакуумных насосов.

Повышение температуры и понижение давления в печи значительно ускоряют процесс дегазации и обеспечивают достижение более низких остаточных содержаний водорода и азота.

Более низкое значение скорости дегазации в алундовом тигле по сравнению с магнезитовым объясняется тем, что алундовый тигель более плотный, дегазация идёт преимущественно с поверхности ванны, в то время как при плавке в магнезитовом тигле газ может уходить и через его стенки.

Необходимо считаться и с тем, что наличие в металле хрома, ванадия, ниобия, титана понижает коэффициент активности азота в расплаве и тем самым прочнее связывает азот в растворе. С другой стороны, присутствие углерода и кремния повышает активность азота и способствует его удалению. Удалению азота мешает также и то, что он обладает низким коэффициентом диффузии по сравнению с водородом (DN = l – 4 · 10-4 см2/сек).

Удаление азота может происходить как путём образования и всплывания пузырьков, так и выделением при помощи конвективного переноса в газовую фазу. С повышением температуры процесс деазотации значительно ускоряется [2].

Ранее указывалось [4], что в сплаве ЖС30-ВИ при повышенном содержании азота (> 0,001 %) образуются карбидные включения округлой или полиэдрической формы, а при низком содержании азота (0,0006–0,0008 %) возникают игольчатые, вытянутые карбиды в виде «китайских иероглифов». В первом случае отмечался повышенный брак монокристаллических лопаток, отливаемых из такого металла, по макроструктуре (образование равноосных зёрен в монокристалле). При повышенной загрязнённости металла азотом образующиеся включения становятся центрами произвольной кристаллизации и нарушают естественный рост монокристаллов [11].

В этом исследовании изучалось влияние азота на структуру монокристаллов жаропрочных никелевых сплавов и разработаны эффективные способы рафинирования расплава от примеси азота в условиях вакуумной индукционной плавки.

Реакция деазотации относится к гетерогенным и происходит на границе раздела металл – газ. Уравнение скорости удаления азота из расплава будет иметь вид:

где Sрас – площадь поверхности расплава; Vрас – объём расплава; В – константа; Ср и С – равновесная и текущая константа соответственно; 0 – доля площади поверхности, заблокированная поверхностно-активными элементами (ПАЭ); D – коэффициент диффузии (D = Dмол + Dтурб, где Dмол – молекулярная диффузия; Dтурб – турбулентная диффузия); ν – кинематическая вязкость.

Из уравнения следует, что скорость деазотации может быть увеличена путём более интенсивного перемешивания расплава, увеличения поверхности раздела, металл – газ, уменьшения величины Ѳ (за счёт раскисления и десульфурации расплава), а также увеличения коэффициента Dмол и уменьшения ν (путём повышения температуры расплава).

Кроме того, повышение температуры расплава облегчает диссоциацию нитридных и карбонитридных включений в условиях вакуума.

Исследовано влияние температуры расплава на полноту удаления из него азота в условиях вакуумной индукционной плавки в сплаве ЖС30-ВИ.

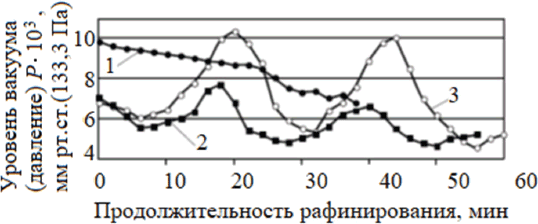

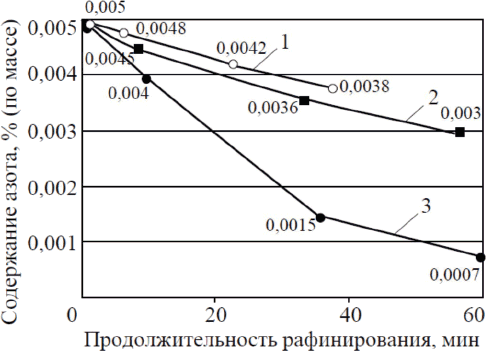

На рис. 5 показано, что с повышением температуры расплава с 1620 до 1680 °С высота пиков падения вакуума в печи увеличивается, что свидетельствует о более интенсивном газовыделении при температуре расплава 1680 °С. При температуре расплава 1560 °С пиков падения вакуума не наблюдается.

На рис. 6 приведено изменение содержания азота в сплаве ЖС30-ВИ во время рафинирования расплава при разных температурах. Видно, что при температурах расплава 1560 и 1620 °С азот удалился незначительно (до 0,003 %), и только после рафинирования при температуре расплава 1680 °С его содержание понизилось до 0,0007 %. Содержание газов в металле определяли на анализаторе ТСН 600 фирмы Leco.

Рис. 5. Изменение уровня вакуума при проведении плавок сплава ЖС30-ВИ с различной термовременной обработкой расплава: 1620 °С (1), 1600 °С (2) и 1680 °С (3)

Рис. 6. Изменение содержания азота в сплаве ЖС30-ВИ во время рафинирования расплава при температурах 1560 (1), 1620 (2) и 1680 °С (3)

Для подтверждения полученных результатов в условиях промышленного производства сплава ЖС30-ВИ в вакуумной индукционной печи ИСВ 0,6 с ёмкостью тигля 600 кг было сделано пять плавок данного сплава.

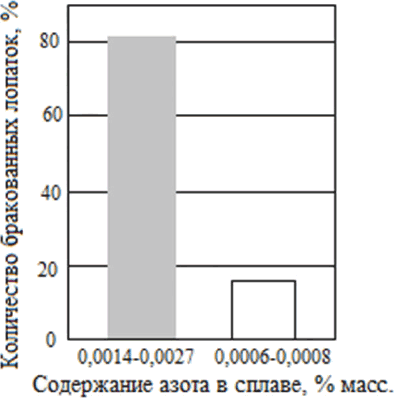

Из металла всех плавок в условиях моторостроительного завода отлиты лопатки с монокристаллической структурой с кристаллографической ориентацией <001>. При проведении контроля макроструктуры лопаток установлено, что если содержание азота в металле составляет < 0,001 % (по массе), то брак лопаток по макроструктуре незначителен; если же содержание азота > 0,001 % (по массе), то отмечался повышенный брак монокристаллических лопаток по макроструктуре – образование в них равноосных зёрен.

Рис. 7. Количество бракованных лопаток по макроструктуре в зависимости от содержания азота в сплаве ЖС30-ВИ

На рис. 7 приведены статистические данные моторостроительного завода по количеству бракованных по макроструктуре лопаток из сплава ЖС30-ВИ, отлитых с монокристаллической структурой из металла с высоким и низким содержанием азота; при содержании в сплаве > 0,001 % азота (фактически 0,014–0,027 %) бракованных лопаток оказалось > 80 %, в то время как при содержании азота < 0,001 % (фактически 0,0006–0,0008 %) таких лопаток всего 15 %.

Микроструктуру образцов всех плавок исследовали на оптическом микроскопе Axio Imager. В образцах с высоким содержанием азота наблюдались карбидные и карбонитридные включения в виде частиц округлой и полиэдрической морфологии. Следует отметить, что значительное их количество располагалось не в междендритных областях, а непосредственно в осях дендритов 2-го порядка.

Это свидетельствует об их образовании одновременно с формированием дендритной матрицы основного твёрдого раствора или даже о том, что эти частицы выделялись из расплава как первичные.

Выделение таких частиц в верхней части жидко-твёрдой зоны при формировании монокристалла методом направленной кристаллизации приводит к образованию посторонних кристаллов, поскольку эти частицы являются центрами образования зародышей таких кристаллов в температурной области, где ещё не закончилось формирование дендритного каркаса растущего монокристалла.

В образцах с низким содержанием азота карбидные выделения имеют вытянутую шрифтовую морфологию в виде «китайских иероглифов» и располагаются строго в междендритных областях. Выделений карбидов в осях дендритов не обнаружено. Таким образом, для обеспечения высокой технологичности сплава ЖС30-ВИ при получении монокристаллов с высоким выходом годного необходимо обеспечивать содержание азота в металле на уровне < 0,001 % (по массе).

Полученные в работе результаты можно распространить и на другие литейные жаропрочные сплавы, отливаемые с монокристаллической структурой методом направленной кристаллизации.

Десульфурация в вакууме

При выплавке металла в вакуумных печах, в условиях недостаточно высокого вакуума, не происходит заметного удаления серы. Для существенного снижения концентрации серы путём испарения необходимо проводить плавку при остаточном давлении ниже 0,1 н/м2 (0,001 мм рт. ст.) и выдерживать жидкий металл длительное время. При исходном содержании серы около 0,02 % после трёхчасовой выдержки металла в вакуумной индукционной печи при остаточном давлении 10-3 н/м2 (10-5 мм рт. ст.) концентрация её снижается до 0,01 % [12].

Для уменьшения содержания серы в металле необходимо применять шлаковые смеси. Наилучшие результаты даёт использование смеси, состоящей из 90 % СаО и 10 % CaF2 в зёрнах размером 2–5 мм, которую загружают на дно тигля под слой шихты [13].

Применение шлакообразующих в вакуумных процессах позволяет значительно облегчить процесс десульфурации сплава. В работе [14] стенки тигля вакуумной индукционной печи обмазывали пастой из свежегашёной извести. После плавки при давлении 0,25 н/м2 (0,002 мм рт. ст.) содержание серы снизилось с 0,03 до 0,002–0,003 %.

Использование шлаковых смесей открывает перспективу значительного повышения эффективности десульфурации в вакууме. При прочих равных условиях (температура, состав шлака, содержание углерода в металле) понижение давления должно вызывать смещение равновесия реакции в направлении возрастания величины LS (характеризующей долю серы, перешедшей из металла в шлак), и поэтому удаление серы в вакууме должно протекать с большей полнотой, чем при атмосферном давлении.

В плавках, проведённых в вакуумной индукционной печи с добавками шлака на дно тигля, по сравнению с плавками, проведёнными при атмосферном давлении, особенно в случае низкоуглеродистых или безуглеродистых никелевых сплавов, сера удаляется значительно полнее [2].

Сера в никелевых жаропрочных сплавах является вредной примесью. Поэтому одна из целей рафинирования – полное (почти полное) удаление этого элемента в процессе выплавки. В работе [3] отмечается, что при содержании в сплаве серы свыше 1 ppm ухудшается адгезия защитного покрытия к основному металлу из-за диффузии серы в покрытие. При этом снижаются надёжность и ресурс работы защитного покрытия на деталях двигателя. В связи с этим вопросы эффективного глубокого рафинирования сплавов от примеси серы приобретают первостепенное значение.

Наиболее эффективным способом удаления серы из металла при плавке в вакууме является применение шлаковых смесей на основе оксида кальция.

Авторами [3] установлено, что при обработке расплава сложнолегированного жаропрочного сплава ЖСбУ в вакуумной индукционной печи высокоосновными шлаковыми смесями содержание серы в сплаве снижается, но при этом из шлака восстанавливается кальций, отрицательно влияющий на длительную прочность сплава. Поэтому повышение жаропрочных свойств сплава может быть достигнуто только при одновременном осуществлении двух процессов: глубокой десульфурации расплава путём применения шлаков на основе оксида кальция и полном удалении из расплава избыточного кальция как продукта реакции десульфурации.

Результаты комплексного решения проблемы удаления серы из никелевого жаропрочного сплава и при этом обеспечения отсутствия в его составе остаточного кальция приведены в работе [15]. Был исследован одностадийный процесс десульфурации сплава ЖСбУ-ВИ, предусматривающий ввод металлического кальция непосредственно при плавке сплава. Кальций в количестве 0,30 % присаживали или в тигель вместе с шихтой, или перед выпуском под давлением аргона 20 кПа. В случае присадки кальция в тигель вместе с шихтой и проведения всего технологического процесса под вакуумом остаточное содержание кальция в готовом металле после порционного переплава составляет менее 0,001 %, т. е. следы. Долговечность сплава ЖСбУ-ВИ, в котором имеется остаточный кальций, низкая, в то время как металл, не содержащий остаточный кальций, отличается весьма высоким уровнем долговечности, который в 1,5–2,0 раза выше, чем у металла, выплавленного по традиционной технологии.

Очистить сложнолегированный никелевый расплав от примеси серы можно также путём ввода в него редкоземельных металлов, например лантана.

В ренийрутенийсодержащем сплаве ВЖМ4-ВИ, микролегированном лантаном, обнаружены соединения лантан-никель, в состав которых также входит сера. Лантан связывает серу в термически прочные тугоплавкие включения с температурой плавления выше 1500 °С и тем самым нейтрализует её вредное влияние.