Александр Вячеславович Логунов

Обеспечение высокого качества литых заготовок современных сложнолегированных жаропрочных никелевых сплавов

Введение

Назначение современных никелевых жаропрочных сплавов и применяемые к ним требования

Современные жаропрочные никелевые сплавы, предназначенные для работы в последних ступенях компрессоров, в турбинах авиационных и ракетных двигателей, а также в газотурбинных установках, являются одним из наиболее важных объектов применения, обеспечивающих весьма высокие температурно-скоростные параметры полёта и одновременно энергетическую и экономическую эффективность в процессе эксплуатации в течение всего заданного ресурса.

Повышение жаропрочности никелевых сплавов последних поколений достигается наиболее высоким и одновременно оптимальным с позиций обеспечения условий отсутствия в структуре охрупчивающих ТПУ-соединений содержанием таких тугоплавких элементов, как вольфрам, молибден, ниобий, тантал, рений и др., в сравнении со сплавами предыдущих поколений.

Легирование литейных жаропрочных никелевых сплавов рением и рутением позволило заметно повысить характеристики их длительной прочности, однако при этом весьма важным является получение высококачественных шихтовых заготовок и отливок из них, что гарантирует стабильность структуры и свойств, высокую технологичность и выход годных отливок.

Особенности сплавов с монокристальной структурой

Создание самых современных высокоресурсных авиационных ГТД, а также стационарных ГТУ энергетического и газоперекачивающего назначения невозможно без применения в них лопаток с монокристаллической структурой. Наряду с высокими жаропрочными свойствами такие лопатки отличаются повышенной термостабильностью и более медленным темпом разупрочнения металла при эксплуатации, а также повышенной механической и термической усталостью. Такое уникальное сочетание различных свойств в монокристаллах позволяет их эффективно использовать, прежде всего, в перспективных ГТД в качестве материала лопаток турбины для работы в условиях сверхвысоких температур и напряжений.

В процессе проведения исследований, связанных с созданием двигателей 5-го поколения, разработано новое поколение сверхжаропрочных монокристаллических никелевых сплавов (безуглеродистых, рений- и рутенийсодержащих, интерметаллидных), способных работать при температуре газа 2000–2200 К, что на 100–150 К выше температуры газа в современных ГТД. Такое существенное повышение температуры газа в турбине особенно важно для создания новых авиационных двигателей, поскольку позволяет увеличить тягу двигателя на 15–20 % и ресурс его работы в 2–3 раза, а также скорость и дальность полёта самолёта, его грузоподъёмность.

Для получения высоких и стабильных свойств сплавов важно обеспечить требуемое качество шихтовых заготовок, которые используются для производства лопаток и других деталей из этих сплавов. Качество металла в значительной степени оценивается по наличию газов и неметаллических включений в сплавах.

1. Неметаллические и газовые включения в слитках и литых деталях

Свойства жаропрочных сплавов, как указывалось выше, определяются характером и уровнем макро- и микролегирования, а также наличием содержащимися в них вредных примесей, неметаллическими и газовыми включениями и их влиянием на механические, физико-химические и технологические свойства. Наличие неметаллических включений в сплавах очень часто является основной характеристикой, предопределяющей их эксплуатационные параметры и область применения. Неметаллические включения в сплавах обусловливают возникновение дефектов в изделиях и полуфабрикатах, ухудшение механических и физико-химических свойств.

До настоящего времени наиболее надёжным, но не всегда экономически оправданным способом, позволяющим обеспечить низкое содержание неметаллических включений и газов в сложнолегированных сплавах, считается выбор особо чистых шихтовых материалов и строгое соблюдение технологических режимов плавки, предотвращающее загрязнение расплава при взаимодействии с футеровкой тигля и остаточными газами в плавильной камере.

Разработка эффективных методов защиты от проникновения вредных примесей и удаления их в процессе получения и дальнейшей обработки металлов или сплавов является одной из основных проблем современной металлургии вакуумно-индукционной плавки (ВИП).

Примеси в металлических расплавах могут присутствовать в растворённом виде и в виде нерастворённых (взвешенных) частиц. Растворённые примеси представляют собой металлы (Pb, Sn, Ag и др. в сплавах на основе никеля), неметаллы (S, P, Si и др.) и газообразные элементы (H, O, N). Нерастворённые взвешенные частицы являются либо неметаллическими включениями, главным образом оксидного характера, либо включениями металлической природы [1]. Металлические взвешенные частицы представляют собою кристаллы интерметаллидов или других соединений (α-, δ-, β-частицы, σ-, μ-, η-фазы и т. д.).

Примеси, всегда имеющиеся в расплавах, можно разделить на вредные и нейтральные. Вредными считают те, которые отрицательно влияют на свойства литых заготовок, оговорённые установленными требованиями. Поскольку эти требования с течением времени меняются, изменяется общая оценка примесей и допустимые пределы их содержания. Так, сера, считающаяся безусловно вредной примесью в никелевых сплавах, намеренно вводится как легирующий компонент в так называемые автоматные стали. Углерод – важный легирующий компонент никелевых жаропрочных сплавов с равноосной структурой – в монокристальных сплавах на основе никеля является вредной примесью, и его содержание не допускается выше 0,02 %. Свинец и олово, обычно не оговариваемые примеси в сталях и чугунах, в жаропрочных никелевых сплавах строго ограничиваются весьма малыми содержаниями.

При ВИП-процессе основным источником неметаллических включений, попадающих в расплав, являются загрязнённые отходы, используемые в качестве шихтовых материалов. Кроме того, в процессе плавки неметаллические включения образуются в результате взаимодействия компонентов с растворёнными газами и футеровкой тигля.

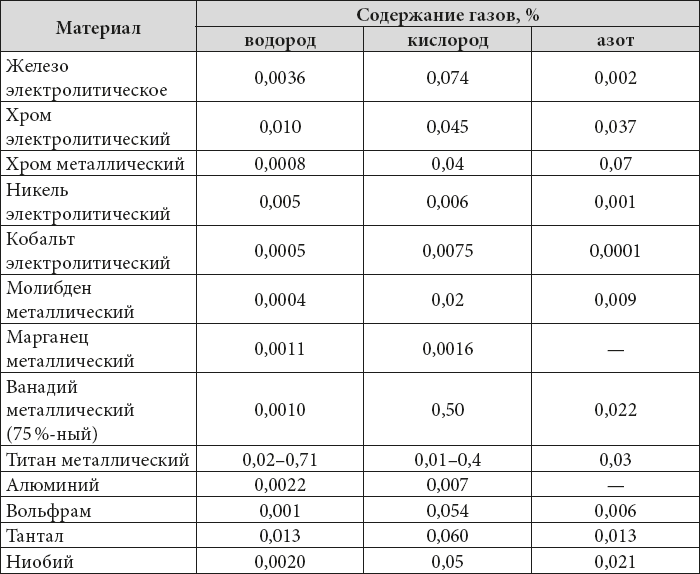

В таблице 1 показано содержание газов в чистых металлах.

Таблица 1

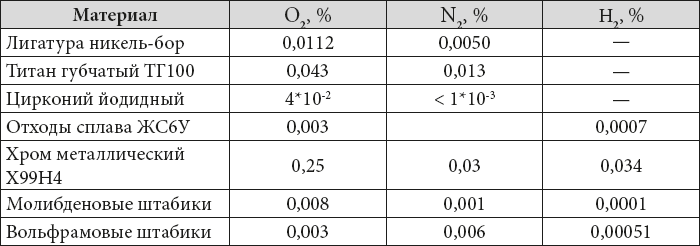

Среднее содержание газов в некоторых шихтовых материалах, обычно используемых при выплавке жаропрочных сплавов, приведено в таблице 2.

Таблица 2

В жидком металле газы содержатся в виде растворённых ионизированных частиц (катионов и анионов) и атомов в виде химических соединений – нитридов и оксидов, а также молекул.

При растворении газов в металлах и сплавах принципиально возможны следующие процессы:

а) образование раствора в металле;

б) образование прочного химического соединения между газом и металлом;

в) образование химического соединения с высокой степенью диссоциации в расплаве, т. е. когда в расплаве находятся как атомы растворённого газа, так и молекулы химического соединения.

Растворимость водорода в жидком никеле в интервале температур 1680–2300 °С имеет линейный характер. Теплота растворения водорода в жидком никеле достигает 60 кДж/моль.

Растворы азота в никеле подчиняются закону квадратного корня. Существенное влияние на величину растворимости азота оказывает давление паров металла в газовой фазе над расплавом. Повышение содержания хрома, молибдена, вольфрама сопровождается возрастанием растворимости азота и, следовательно, снижением его коэффициента активности, причём с увеличением концентрации легирующего элемента зависимость коэффициента активности от содержания хрома, молибдена и вольфрама отклоняется от прямолинейной.

Титан, алюминий, цирконий обладают высоким сродством к азоту и способны при относительно небольшой концентрации в расплаве и невысоком давлении в газовой фазе образовывать нитриды.

Церий в наибольшей степени понижает активность азота в никеле. Меньшее влияние оказывают цирконий и титан, а алюминий практически не влияет на растворимость азота. Характер взаимодействия легирующих элементов с азотом, растворённым в жидком металле, определяется сродством элементов к азоту, а также прочностью химической связи азота и легирующего элемента с основной составляющей сплава.

Из элементов, образующих с никелем растворы, близкие к идеальным, наибольшим сродством к азоту обладает хром. Ещё более прочные связи с азотом в нитридах имеют цирконий, титан и алюминий.

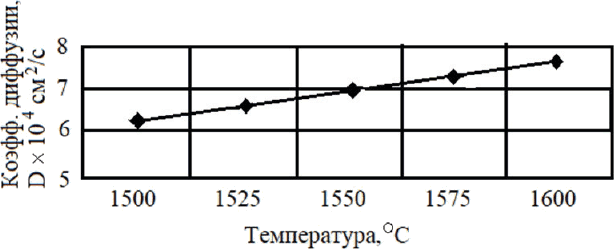

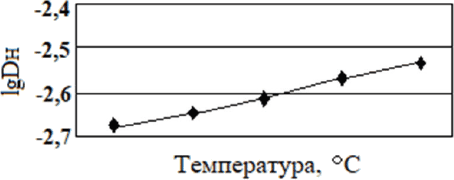

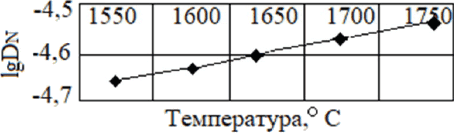

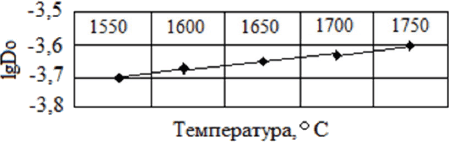

На рис. 1–4 представлена зависимость коэффициентов диффузии водорода, кислорода и азота от температуры расплава.

Рис. 1. Влияние температуры на коэффициент диффузии водорода

Рис. 2. Влияние температуры на lg коэффициента диффузии водорода

Рис. 3. Влияние температуры на lg коэффициента диффузии азота

Рис. 4. Влияние температуры на lg коэффициента диффузии кислорода

2. Рафинирование и дегазация сплавов в вакуумно-индукационных печах

Процессы, происходящие в жидком металле в вакууме, связаны между собой и в большинстве случаев протекают одновременно. Так, например, процесс раскисления металла углеродом, сопровождаемый выделением пузырей окиси и двуокиси углерода, сопровождается выделением водорода и азота, всплыванием и восстановлением неметаллических включений, испарением примесей легколетучих компонентов и т. д. [2].

Как известно, рафинирование сплавов – это очистка их от примесей, которые ухудшают физико-химические показатели и снижают уровень механических характеристик.

Очистка металлических расплавов от растворённых металлических и неметаллических примесей является одной из главных целей металлургического производства.

Наиболее полное удаление растворённых примесей из никелевых расплавов осуществляется путём окислительного рафинирования, при котором расплав глубоко насыщается кислородом благодаря созданию окислительной атмосферы в печах, продувкой воздухом или кислородом, или за счёт использования окислительного шлака. Растворённые примеси, обладающие бо́льшим сродством к кислороду, чем основной металл, связываются в свободные оксиды. Из этих оксидов только монооксид углерода СО является газом и в виде пузырей уходит из расплава. Остальные примеси дают твёрдые или жидкие оксиды. Частицы подобных оксидов собираются на поверхности расплава в шлаке. Таким путём удаляются Si, Mn, Fe из никелевых расплавов. При подобном способе удаления примесей из расплава не уходят легирующие компоненты, обладающие малым сродством к кислороду. После окислительного рафинирования должно быть обязательно проведено раскисление расплава, т. е. удаление избытка растворённого кислорода [1].

Удаление растворённой примеси, обладающей малым сродством к кислороду, может быть достигнуто в сильно восстановительных условиях, когда атомы подобных примесей становятся отрицательно заряженными ионами, способными соединяться с сильными положительно заряженными ионами металла в шлаке. В результате образуется нерастворимое в расплаве соединение. На подобном явлении основано удаление серы из никелевых расплавов, осуществляемое за счёт образования сульфида кальция Ca2+шл + S2-расрл = CaSшл (индекс «шл» – шлак). Для создания необходимого количества ионов кальция в шлак добавляют карбид кальция СаС2 или фторид кальция СаF2.

Удаление растворённой примеси из расплава может быть осуществлено её взаимодействием со шлаком или флюсом. Примером этого может служить уже описанное связывание серы в сульфид кальция.

Летучие растворённые примеси могут быть удалены из металлических расплавов достаточно высоким перегревом или более надёжным способом – плавкой в вакууме. Достигаемая степень очистки зависит от равновесного давления пара примеси, определяемого её содержанием и коэффициентом активности, от величины остаточного давления над расплавом, от механических препятствий, создаваемых слоем оксидов или шлака, от условий перемешивания расплава и других внешних обстоятельств [1].

Крайне важную роль в этом процессе также играют приёмы, связанные с введением в расплав элементов (например, С, Mg, Ca или РЗМ), которые связывают присутствующие в жидком металле газы или вредные примесные атомы в легкоудаляемые в виде пара, а также оседающие на стенках тигля окисные или шлаковые соединения, кроме того связывающие их в высокотемпературные дисперсные частицы, что обеспечивает перевод вредных разупрочняющих материал-элементов в форму упрочняющих соединений.

Примеси попадают в сплав из исходных шихтовых материалов, а также в результате высокотемпературного взаимодействия жидкого сплава с формой.

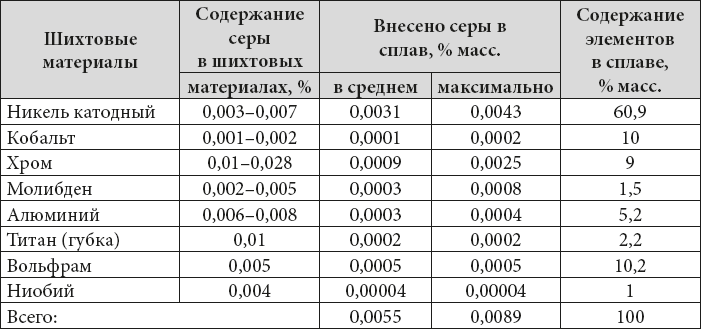

Например, при выплавке никелевого жаропрочного сплава ЖСбУ из чистых шихтовых материалов содержание вредной примеси серы, как указывается в работе [3], достигает 0,0089 % масс. Приведённая концентрация серы в сплаве обусловлена наличием её в исходных металлах, входящих в состав этого сплава (таблица 3).

Таблица 3

Содержание серы в шихтовых материалах и в сплаве ЖСбУ-ВИ

Все шихтовые материалы, применяемые при плавке литейных жаропрочных сплавов и, в частности, сплава ЖСбУ-ВИ, содержат серу (таблица 3). В результате из шихтовых материалов может перейти в сплав максимально до 0,009 % серы, причём около половины этого количества серы переходит в сплав из электролитического катодного никеля [3].

2.1. Взаимодействие компонентов сплава с газами и футеровкой тигеля

Высокое качество деталей из литейных жаропрочных сплавов, особенно деталей с монокристаллической структурой, обеспечивается высокой чистотой металла по газам (азоту, водороду и кислороду) и вредным неметаллическим примесям (в первую очередь сере, фосфору, кремнию) [4–5]. Одной из вредных примесей в жаропрочных сплавах является азот, который при кристаллизации никелевого расплава образует нитриды и карбонитриды, являющиеся источником образования различных дефектов структуры при получении монокристаллов, в т. ч. равноосных «паразитных» зёрен на поверхности деталей.

Очистка металлических расплавов от растворённых водорода и азота называется также дегазацией. Удаление из расплавов растворённого кислорода называется раскислением. Этот последний процесс ввиду его специфичности рассматривается далее отдельно.

На использовании явления уменьшения растворимости газов при снижении температуры металла основано снижение газонасыщенности сплавов путём простой предварительной переплавки с последующей кристаллизацией, когда полученный расплав разливают в чушки, используемые уже для приготовления рабочего сплава.

Дегазация металлических расплавов очень часто достигается путём продувки расплавов инертными или активными газами, а также обработкой расплавов летучими соединениями (главным образом, хлоридами). Во всех случаях процесс дегазации основан на диффузии растворённого газа из расплава в пузырь, образованный продуваемым газом, где парциальное давление растворённого газа вначале теоретически равно нулю, а затем приближается к равновесному, определяемому остаточным содержанием газа в растворе-расплаве. Удаление газа из расплава по такому механизму возможно и без продувки, через свободную поверхность при выдержке расплава в атмосфере, где парциальное давление растворённого газа меньше равновесного, определяемого его содержанием и температурой. Однако ввиду малой интенсивности массопереноса, зависящей от диффузии в расплаве, требуется большая поверхность раздела расплав – газ, что и достигается при продувке, когда газ подаётся в расплав в виде пузырьков диаметром 1–2 мм. Для этого применяют различные пористые насадки на конце рабочего патрубка (фурмы).

При дегазации расплавов продувкой газами или обработкой летучими веществами вопросом первостепенной важности становится содержание примесей в используемых газах и веществах, главным образом влаги, азота, кислорода [1].

Кроме того, было показано [6], что при кристаллизации жаропрочных никелевых сплавов с повышенной концентрацией азота в отливках может образовываться значительная микропористость. Это приводит к снижению свойств сплава.

При исследовании закономерностей поведения азота при выплавке монокристаллического жаропрочного сплава ЖС30-ВИ была установлена [4] зависимость между содержанием в сплаве азота и формой выделяющихся при кристаллизации сплава нитридов и карбонитридов: при повышенном содержании азота – выше 0,001 % (фактически 0,0014–0,0027 %) – образуются довольно крупные карбиды округлой или полиэдрической формы, а при низком содержании азота (0,0005–0,0007 %) формируются тонкодисперсные игольчатые вытянутые карбиды.

В монокристаллах сплава ЖС30-ВИ в пределах рассмотренного содержания азота имеется прямая зависимость: чем меньше содержание азота, тем больше число циклов до разрушения при испытаниях на МЦУ. При повышении содержания азота от 5 до 20 ppm среднее число циклов до разрушения уменьшается в 1,5 раза.

Приведённые результаты исследований указывают на крайнюю актуальность работ, направленных на обеспечение предельно низкого содержания газов и таких вредных примесей, как сера, фосфор, кремний и др.

Важнейшими процессами рафинирования безуглеродистых сложнолегированных расплавов никеля, используемых в качестве шихты заготовок для монокристаллического литья лопаток современных газотурбинных двигателей, являются десульфурация, дефосфорация и деазотация металла в зависимости от окислительного и восстановительного потенциалов вакуумной индукционной плавки [7].

Физико-химическими особенностями процессов рафинирования расплава во время окислительного периода плавки являются одновременное протекание процессов плавления матричного металла (никеля) и растворения легирующих компонентов (Co, Mo, W, Re и др.), а также образование первичного и вторичного шлака после введения в расплав закиси никеля [8]. В результате из расплава в газовую фазу удаляется сера в виде SO2, в шлаковую фазу – фосфор в виде аниона РО43-, и за счёт флотации пузырьками СО, образующимися при реакции обезуглероживания металлического расплава, – азот в виде N2. Очевидно, что все эти процессы связаны со свойствами поверхности реагирующих фаз, в т. ч. с поверхностью металлического расплава.

С точки зрения процессов рафинирования металлов и сплавов законы термодинамики определяют направление протекания процессов рафинирования: какое количество энергии при этом будет выделяться или поглощаться, каково соотношение концентрации (активностей), при которой наступает состояние равновесия, и каковы возможные конечные состояния в зависимости от внешних условий.

Химическая же кинетика позволяет ответить на вопросы, будет ли достигнуто за приемлемый промежуток времени состояние, предсказанное термодинамикой, каким путём оно может быть достигнуто и как влияют при этом внешние условия на полноту протекания химических процессов.

В гетерогенных реакциях кинетика связана с термодинамикой для процессов, протекающих на границе раздела фаз, условия равновесия которых предсказывает термодинамика.

Раскисление металла

Раскисление металлических расплавов означает удаление из них растворённого кислорода. Раскислению подвергают лишь расплавы, где кислород присутствует именно в растворённом виде. Поэтому сплавы на основе никеля при плавке обязательно раскисляют.

Раскисление может быть осуществлено несколькими способами. Наиболее универсальным способом является осадочное или глубинное раскисление, при котором в расплав, содержащий растворённый кислород, вводится элемент-раскислитель R, образующий соединения с кислородом, нерастворимые в расплаве. В обобщённом виде происходящий процесс может быть описан реакцией: [O]Me + [R]Me ←→ RO. Главное условие осадочного раскисления заключается в том, чтобы реакция была сильно сдвинута вправо, в сторону образования оксида RO. Это обеспечивается большой отрицательной величиной свободной энергии Гиббса указанной реакции. Отличительная особенность осадочного раскисления состоит в том, что этот процесс приводит к загрязнению расплава продуктами реакции в виде частиц оксидов RO, являющихся типичными эндогенными докристаллизационными включениями. Их удаление из расплава требует соответствующего внимания.

Подобного недостатка лишено так называемое контактное раскисление, при котором кислород либо переходит в специально наводимый на расплав шлак в виде оксида расплавляемого металла МеО, либо связывается на поверхности нерастворимого твёрдого раскислителя в оксид, также нерастворимый в расплаве. Раскисление через шлак широко применяется в металлургии как начальная ступень удаления кислорода, после которого проводится глубинное осадочное раскисление добавками марганца, кремния, кальция, алюминия. В этих случаях в качестве раскислителя используют углерод в виде графита или карбида кальция. Раскисление проходит по реакции [O]Me + C → CO. Продуктом раскисления является монооксид углерода, пузыри которого легко уходят в атмосферу. Контактное раскисление, большое достоинство которого состоит в том, что расплав не загрязняется неметаллическими включениями, отличается малой скоростью и требует для своего завершения десятков минут, т. к. поступление кислорода к поверхности, где идёт реакция, хотя и осуществляется конвекцией в макромасштабе, у самой границы расплав-раскислитель реализуется только за счёт диффузионного массопереноса.

Для некоторых сплавов раскисление достигается при плавке в достаточно глубоком вакууме. Для этого необходимо, чтобы остаточное давление в вакуумной камере было в несколько раз меньше равновесного парциального давления кислорода, определяемого необходимым минимальным его содержанием в расплаве.

На практике, как правило, пользуются комплексными раскислителями, состоящими из нескольких металлов и элементов.

Так, никель раскисляют углеродом и магнием. Одно из преимуществ комплексных раскислителей состоит в том, что остаточное содержание каждого из составляющих оказывается в расплаве небольшим, тогда как общее снижение содержания кислорода достигается суммарным действием всех элементов и металлов, входящих в состав комплексного раскислителя.

Термодинамические расчёты показывают принципиальную пригодность данного элемента как раскислителя. Технология приготовления сплавов требует решения вопроса об удалении из расплава продуктов раскисления. Наилучшие условия для этого создаются, когда продукты раскисления газообразны. Именно поэтому углерод очень часто используется как раскислитель для тех металлов, где это возможно [1].

Одной из важнейших реакций, протекающих в жидкой металлической ванне в условиях пониженного давления газовой фазы, является реакция взаимодействия углерода с кислородом, который может находиться в металле в растворённом состоянии или в виде окисных неметаллических включений.

При взаимодействии углерода с кислородом образуются газообразные продукты СО и СО2; в вакууме эта реакция протекает значительно полнее, чем при атмосферном давлении. При выделении пузырьков СО и СО2 не только происходит раскисление и обезуглероживание металла, но и создаются благоприятные условия для выделения водорода, азота, всплывания неметаллических включений.

Реакцию обезуглероживания в общем виде можно записать следующим образом:

[C] + x[O] = Acox, (1)

где х свидетельствует о том, что в этом процессе образуется как СО, так и СО2; в зависимости от количества образующейся двуокиси углерода х может быть равен единице или больше. Раскисление металла углеродом в вакууме будет зависеть только от парциального давления СО в газовой фазе над металлом. Чем ниже давление, тем выше раскислительная способность углерода, тем меньше кислорода должно находиться в равновесии с данной концентрацией углерода. Термодинамические расчёты показывают, что при 1600 °С при давлении СО 133 н/м2 (1 мм рт. ст.) и содержании углерода 0,1 % в металле должно было бы остаться всего 3 · 10-5 % кислорода. Однако такое низкое содержание кислорода ни разу не достигалось ни в одном из вакуумных металлургических процессов. Более того, содержание кислорода в металле, выплавленном в вакууме, значительно превышает равновесное относительно углерода. Оказалось, что ниже определённого давления СО раскислительная способность углерода перестаёт зависеть от снижения давления СО над металлом и остаётся постоянной [1].

Дальнейшие исследования показали, что за равновесное давление СО следует принимать величину этого параметра в газовом пузырьке, образующемся в той части жидкого расплава, в которой происходит выделение СО из объёма металла, окружающего пузырик.

А это давление больше, чем давление остаточного после вакуумирования газа над поверхностью расплава на удельную величину веса столба жидкого расплава от поверхности до образующегося пузырька, а также ту часть давления в пузырьке, которое нейтрализует поверхностное натяжение.

При переплаве твёрдого металла в вакуумно-индукционных печах большая часть кислорода в виде окиси углерода выделяется во время расплавления, азот удаляется в течение всей плавки, удаление водорода происходит в основном из жидкого металла в первой половине выдержки жидкого металла в вакууме. Необходимо учитывать также возможное удаление водорода из твёрдого металла во время его нагрева.

При переплаве отходов выделяется значительно меньше газов и в других соотношениях, чем при выплавке сплава на свежих материалах.

Очевидно, что раскисление становится совершенно необходимым, если сплав готовится из чистых металлов, и оказывается совершенно ненужным, если проводится простая переплавка готового сплава.

Подбор раскислителей, расчёт их количества, время и способ введения в расплав определяются составом сплава, набором исходных шихтовых материалов, применяемым оборудованием. Расчёты на основе термодинамики, физической химии, механики являются основой для решения технологических вопросов, но не могут заменить саму технологию, требующую обязательного практического опробования.

Раскислители, как это видно из изложенного ранее, представляют собою очень активные по отношению к кислороду и нередко летучие элементы. Поэтому для их введения применяют лигатуры.

Исследования, проведённые в последнее время, показали, что удаление растворённого кислорода из никелевых сплавов, т. е. их раскисление, в определённой мере происходит в процессе фильтрования расплава. Физическая сущность этого явления заключается в следующем. После ввода в расплав раскислителей должна пройти реакция с образованием новых фаз – продуктов раскисления. Образование новых фаз в расплаве требует определённого пересыщения и проходит во времени. В процессе фильтрования вся масса расплава протекает через поры фильтрующего материала, который может выполнить роль готовых центров образования оксидных фаз – продуктов раскисления, если этот материал обладает соответствующей кристаллической структурой. Поскольку продуктами раскисления являются обычно силикаты, то фильтр, состоящий из динаса или шамота, вполне способен быть активной подложкой, на которой из пересыщенного раствора могут возникать частицы продуктов раскисления [1].

Наиболее надёжный способ дегазации металлических расплавов, т. е. рафинирования от растворённых газов, заключается в их вакуумировании, хотя для этого необходимо сложное технологическое оборудование: вакуумные камеры или стенды, насосы, измерительная аппаратура.

Все процессы дегазации вакуумированием основаны на законе Сивертса, показывающем зависимость содержания газа в растворе от его давления над расплавом: [Г] = k√рг2. По существу, вакуумирование происходит при простой выдержке приготовленного расплава. В самом деле, если при открытой плавке использовались недостаточно хорошо просушенные материалы или, например, катоды меди или никеля, насыщенные при электролизе водородом, то в расплаве окажется какое-то количество растворённого водорода [Н], для которого равновесное давление будет равно рН2 = [Н]2/k2. При выдержке такого расплава в атмосфере сухого воздуха, где парциальное давление водорода практически равно нулю, должен неизбежно пойти процесс перехода водорода из расплава в атмосферу. Этим явлением иногда пользуются для удаления большого избытка водорода из расплавов.

Процесс дегазации расплавов вакуумированием осуществляется созданием над расплавом разрежения или помещением расплава в специальную камеру с остаточным давлением 10–1000 Па. В таких условиях расплавы, содержащие газы, «закипают», в них образуются пузыри водорода, азота, монооксида углерода, которые всплывают на поверхность и создают видимость кипения. Этот процесс сопровождается активным падением содержания растворённых газов. Через несколько минут «кипение» прекращается, одновременно заканчивается активное снижение содержания газов [1].

С целью повышения эффективности процессов рафинирования и дегазации жаропрочных сплавов при осуществлении вакуумно-индукционной плавки в нашей стране и за рубежом были опробованы различные перспективные технологии.

Преимущественной задачей при вакуумно-индукционной плавке является не допустить окисления активных легирующих элементов типа Al, Ti, Zr и Hf. В дополнение к этому необходимо обеспечить испарение вредных летучих элементов типа висмута, свинца и селена, которые присутствуют обычно в сырье и которые существенно снижают механические свойства в жаропрочных сплавах.

На содержание оксидов и нитридов в плавке влияют:

1) используемые для плавки шихтовые материалы;

2) реакции, которые могут произойти в течение времени, пока материал находится в тигле.

В вакуумно-индукционной плавке, где используются первичные шихтовые материалы, общей практикой является рафинирование неактивных элементов (Ni, Со, Cr, Mo, W, Та и т. д.), прежде чем вводятся активные элементы (Ti, Al, Hf, Zr), которые легко поглощают растворённый кислород и образуют оксиды (Al2O3, HfO, ZrO2) и нитриды (TiN).

Удаление кислорода из металла в вакууме может происходить различными путями: а) путём раскисления металла углеродом, водородом, металлическими раскислителями; б) путём всплывания неметаллических и окисных включений; в) путём испарения летучих окислов; г) путём непосредственного выделения в газовую фазу [2].

Удаление кислорода является относительно простой задачей, пока в сплаве не присутствуют активные элементы. Раскисление производится углеродом, взаимодействующим с кислородом и вызывающим удаление образовавшегося СО. Уровень кислорода, который может быть достигнут, не соответствует рассчитанному по равновесной реакции. Конкурирующие условия, такие как кинетика перемещения СО и образование кислорода из материала тигля, воздействуют на уровень концентрации кислорода, который может быть достигнут при раскислении.

Точно так же азот может быть эффективно удалён вакуумной дегазацией, пока в расплав не введены сильные нитридообразующие элементы. Это справедливо, например, для титана, после введения которого дальнейшая вакуумная дегазация азота происходит чрезвычайно медленно.