А. С. Новиков

Строительство нефтяных и газовых скважин

§ 15. Шарошечные долота

В настоящей главе рассмотрены долота Волгобурмаш рис. 44. Отечественные долота Волгабурмаш приведены к мировым стандартам и соответствуют стандартам API, и по коду IADC всегда можно подобрать аналог долота любого производителя.

Условные обозначения долот ВБМ по коду IADC

Классификация шарошечных долот по IADC – основана на четырехсимвольном коде, отражающем конструкцию долота и тип горных пород, для бурения которых оно предназначено. Первые три символа – цифровые, а четвертый – буквенный. Последовательность цифровых символов определяется как «серия – тип – опора / калибрующая поверхность». Четвертый буквенный символ определяется как «дополнительные характеристики».

Первая цифра кода – серия вооружения долота (1–8).

Восемь категорий серий вооружения соответствуют общей характеристике горных пород, для бурения которых предназначено долото. Серии от 1 до 3 определяют долота с фрезерованным вооружением, а серии от 4 до 8 – долота с твердосплавным вооружением. Внутри групп фрезерованных и штыревых долот увеличение цифры серии означает увеличение твердости пород, для которых предназначено долото.

Вторая цифра кода – тип вооружения долота (1–4). Каждая серия разделена на 4 типа в зависимости от твердости разбуриваемых пород. Тип I означает долота для бурения наиболее мягких пород в пределах серии, а тип 4 – относится к наиболее твердым породам в пределах серии.

Третья цифра (1–7) характеризует конструкцию опоры и наличие (или отсутствие) твердосплавных вставок на калибрующих поверхностях шарошек.

1 – открытая (негерметизированная) опора.

2 – открытая опора для бурения с продувкой воздухом.

3 – открытая опора + твердосплавные вставки на калибрующих поверхностях шарошек.

4 – герметизированная опора на подшипниках качения.

5 – герметизированная опора на подшипниках качения + твердосплавные вставки на калибрующих поверхностях шарошек.

6 – герметизированная опора на подшипниках скольжения.

7 – герметизированная опора на подшипниках скольжения + твердосплавные вставки на калибрующих поверхностях шарошек. Категории 8 и 9 – резервные, для возможного использования в будущем. [43]

Четвертый буквенный символ кода – «дополнительные характеристики» (необязательная). 16 букв используются для обозначения специальных конструкций вооружения, опор, промывочных устройств и защиты корпусов долот.

Некоторые конструкции долот могут иметь более чем одну из дополнительных характеристик. В таких случаях указывается наиболее существенная из них.

А – долота для бурения с продувкой воздухом вместо промывки буровым раствором;

B – специальная конструкция уплотнений, допускающая, на пример, бурение с повышенной частотой вращения;

С – центральная насадка;

D – специальная конструкция вооружения, минимизирующая отклонение ствола скважины;

Е – удлиненные насадки;

G – усиленная защита козырьков лап наплавкой или твердосплавными зубками;

Н – долота для направленного или горизонтального бурения;

J – гидромониторные долота для бурения с набором кривизны;

L – калибрующие накладки на спинках лап, армированные твердосплавными зубками;

М – долота для бурения с забойными двигателями;

S – стандартные долота с фрезерованным вооружением;

Т – двухшарошечные долота;

W – усовершенствованное вооружение;

X – зубки преимущественно клиновидной формы;

Y – зубки конической формы;

Z – другие формы зубков. [43]

Трехшарошечные долота

215,9 AUL–LS62Y-R437

215,9 – Диаметр, мм;

AUL – Продуктовая линия;

LS62Y – Префиксы;

R437 – Суффиксы;

62-Код IADC (две первые цифры)

Суффиксы:

X – Клиновидный зубок, Y – Конический зубок;

Z – Зубок другой формы;

T – Усиленная объемная наплавка зубьев;

G – Армирование твердосплавными зубками обратного конуса шарошки;

D – Армирование зубками с алмазным покрытием обратного конуса шарошки;

GG – Двойной ряд плоских зубков на тыльном конусе шарошек;

DD – Двойной ряд алмазных зубков на тыльном конусе шарошек;

P – Дополнительный калибрующий ряд зубков (подрезные зубки);

F – Высокоскоростное покрытие шарошек карбидом вольфрама.

Префиксы:

C – Центральная промывка;

K – Комбинированная промывка;

A – Продувка воздухом;

N – Удлиненные насадки;

L – Наплавка козырька и набегающей грани лапы;

S – Армирование спинки лапы твердосплавными зубками;

D – Армирование спинки лапы зубками с алмазным покрытием;

B – скос на спинке лапы.

Алмазные долота

215,9 FD-377M-A03 (S333)

215,9 – Диаметр долота;

FD – Продуктовая линия;

FD – долота для бурения сплошным забоем;

D – долота для набора кривизны;

BD – долота для бурения с одновременным расширением скважины;

CB – долота-головки бурильные для отбора керна.

M – Тип породы:

S – Мягкие;

SM – Мягкие-средние;

M – Средние;

MH – Средние-твердые;

H – Твердые.

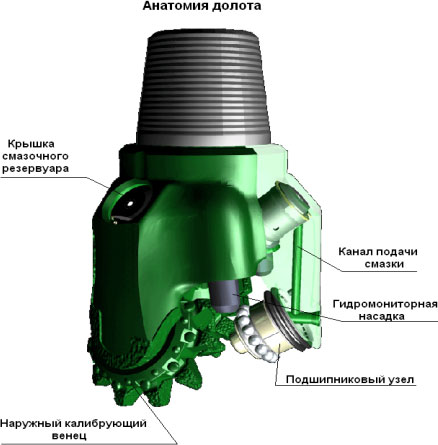

Рис. 5.1. Шарошечное долото

Шарошечные долота выпускаются: с одной, двумя и тремя шарошками. По характеру воздействия на горную породу подразделяются: дробящего действия, дробяще-скалывающего действия, истирающе-режущего типа, режуще-скалывающего типа. [9]

Долота типа М Рис. 44 – предназначены для бурения самых мягких, нецементированных, а также более плотных и менее пластичных сланцевых глин, пористых мергелей, песчаников, органогенных и органогенно-обломочных сильнопористых известняков, рыхлых песков, чередующихся слабоцементированных песчаников и глин. Имеют самоочищающиеся шарошки, оси шарошек смещены в направлении вращения, чем достигается эффект резания. Большой угол наклона оси шарошки к оси долота позволяет вписать в скважину шарошки больших диаметров.

Долота типа МС – предназначены для разбуривания вязких, пластичных, абразивных пород, бурение которых долотами типа М вызывает интенсивный износ вооружения. Оси шарошек также смещены в сторону вращения относительно оси долота. Отличие двух типов долот в вооружении. Долота типа МС применяются для проходки мягких, с прослойками средней твердости абразивных пород; сланцевых глин плотных и слабопористых, глинистых мергелей, пористых глинистых сланцев и аргиллитов плотных и слабопористых, твердых сланцев с раковистым изломом и метаморфизованных, гипса, каменной соли, меловых отложений, цементированных ангидридов, известняков средней твердости, доломитов.

Шарошки двух и трех конусные самоочищающиеся, со смещенными осями долота в сторону вращения, но меньше, чем у долот типа М. Вооружение то же, но высота меньше. [8]

Долота типа МС3 – Рис. 5.3 применяются для проходки мягких с прослойками средней твердости абразивными породами. Аналогичны долотам МС, но в шарошках вместо литых зубьев запрессованы твердосплавные зубки клиновидной формы. Рис. 5.4.

Рис. 5.2. Долото тип С

Рис. 5.3. Долото типа М

Рис. 5.4. Долото типа МСЗ

Долота типа С Рис. 5.2 используются для бурения средних по твердости малоабразивных пород (пластичных, хрупких): глинистых песчанистых сланцев и аргиллитов сильнопористых, алевролитов кварцевых с глинистым базальным цементом плотных и слабопористых, алевролитов с глинистым поровым цементом, пористых известняков.

Долота дробящего действия (долота типа СТ) – применяются для бурения пород средней твердости с пропластками твердых пород (хрупких и пластичных); алевролитов кварцевых с глинистым цементом плотных и слабопористых, алевролитов кварцевых с карбонатным базальным цементом плотных и слабопористых песчаников кварцевых с контактным цементом пористых, известняков пористых органогенных и органогенно-обломочных мелкозернистых, доломитов сильно пористых, слабопористых, доломитов чередующихся с глинистыми и гипсовыми прослойками, ангидридов и конгломератов твердых и других пород, перемежающиеся с прослойками более твердых и окременелых, и более абразивных пород.

У этих долот, как правило, двух или трех конусные самоочищающиеся шарошки, оси которых пересекаются в одной точке на оси долота. Шарошки снабжены мелкими зубьями с большими углами заострения. [9]

Долота типа Т – предназначен для бурения твердых хрупких скальных малоабразивных с пропластками крепких абразивных пород: песчаников кварцевых, плотных слабопористых, с карбонатным или сульфатным базальным цементом, с регенерационным цементом, чередующихся с пропластками окремелых пород, сильноабразивных, доломитов плотных слабопористых, кремниевых сланцев. Отличие от долот типа Т и ТЗ наличием на периферийной части венца шарошек вставных твердосплавных зубов с полусферической рабочей частью. Применяются для бурения с промывкой и продувкой воздухом.

Долота типа ТКЗ – применяются для бурения скальных пород с прослоями абразивных. Отличаются от долот типа Т и ТК вооружением шарошек, в которые вместо фрезерованных зубьев впрессованы штыри с клиновидной формой.

Долота типа К – применяются для разбуривания самых твердых и крепких абразивных пород (хрупких) окременелых и кремнистых, мелкокристаллических известняков, доломитов, кварцитов, нитритов и др. Оснащен полусферическими зубками.

Долота типа ОК – предназначены для разбуривания очень крепких пород, сильно абразивных (горнорудная промышленность). Вылет зубка малый.

Шарошечными долотами бурили 90 % скважин на нефть и газ, в настоящее время долота PDC вытесняют повсеместно шарошечные долота. Несмотря на более высокую стоимость долот PDC, они эффективней шарошечных долот, но полностью заменить шарошечные не смогут. [48]

По конструкции корпуса шарошечных долот делятся на две группы: А – секционные долота от 46 до 346 мм, корпус сварной; Б – корпус целый, литой. Шарошки на долоте вращаются на шариковых и роликовых подшипниках. Шариковый также служит замком, удерживающим шарошку на цапфе. В зависимости от комбинации подшипников долота могут быть: низкооборотные, преобладают ролики, в шифре долота имеется буква Н; высокооборотные, преобладают шарики, в шифре имеется буква А; долота с герметизированной опорой, где подшипники герметизированы специальным сальниковым уплотнением, а смазка подается по каналам в лапах из специальной полости, в шифре присутствует ГНУ и ГАУ. У серии ГНУ – опора качения (ролики), ГАУ – опора скольжения. Характерная особенность долот этих серий: вращение долот невозможно без приложения начальной нагрузки. [9]

Компоновка узлов и деталей шарошечного долота приведена на Рис. 5.5.

Рис. 5.5. Компановка шарошечного долота

Существуют различные виды узлов промывки: центральная, гидромониторная, асимметричная, с горизонтальным направлением одного сопла, с вертикальным направлением. Для гидромониторной промывки применяются насадки, изготовляются за рубежом из вольфрама кобальтового твердого сплава, устойчивого к абразивному износу, в России из металлокерамики. Диаметр и количество насадок рассчитываются для конкретных условий бурения, для создания гидромониторного эффекта и эффективной очистке забоя. Насадки могут быть мини удлиненные и макси удлиненные. Также изготавливаются щелевые насадки из высокопрочного чугуна. [9]

Ассортимент шарошечных долот достаточно велик. По диаметрам, диапазон долот составляет от 93 мм до 914,4 мм. Компанией Huges Christensen разработано гибридное долото на базе шарошечного и долота PDC рис. 5.6. По сравнению с обычными типами алмазных долот PDC, уровень крутильных колебаний в системе буровых долот Kymera на 50 процентов меньше, поэтому его называют динамически устойчивым. Предназначены для бурения в перемежающихся твердых абразивных породах, состоящая из сланцевой глины, песка, эрозионного гранита, плотного песчаного пропластка, известняка и ангидритов, перемежающихся породах. Прерывистое скольжение возникает только при низких оборотах вращения долота. Так же снижены вихреобразные возмущения при высоких оборотах вращения долота. [21]

Рис. 5.6. Гибридное долото

§ 16. Кинематика шарошечного долота при бурении скважин

Шарошечное долото является своеобразным механизмом, преобразующим в процессе взаимодействия с забоем вращения бурильной колонны или вала забойного двигателя в продольные, крутильные, а в определенных условиях, поперечные колебания.

Сильные вибрации могут привести:

1. Разрушению бурильных труб;

2. Разрушению элементов вышки;

3. Повреждению забойных двигателей и забойной аппаратуры;

4. Увеличению диаметра скважины;

5. Преждевременному износу долота;

6. Снижению Vмex.;

При усилении вибраций и при отсутствии контроля за их уровнем, может возникнуть явление «резонанса», которое может привести к катастрофическим разрушениям элементов бурильных труб и долота. [54]

Продольные и крутильные колебания органически связаны со спецификой конструкции шарошечных долот и принципом их работы.

Колебания имеет волновую природу. [6] Они классифицируются на:

• Продольные;

• Поперечные;

• Крутильные;

Они возникают одновременно и зависят от волновой характеристики бурильной колонны и включенных в ее компоновку устройств (калибраторов, центраторов, демпферов, амортизаторов), типоразмера долота, свойств разбуриваемых пород, параметров режима бурения.

Основные причины возникновения колебаний:

• Скачкообразный характер разрушения горных пород;

Ухабистость забоя скважины, которая в свою очередь зависит от:

а) воздействия бурильной колонны на забой при ее продольных и крутильных колебаниях;

б) резких и частых изменениях параметров режима бурения;

в) неоднородности, трещиноватости, и резкой перемежаемости по твердости разбуриваемых пород;

г) различия давления под разными опорными зубцами долота, вызываемого:

1. Неравномерным износом цапф и деталей подшипников долота, приводящим к нарушению соосности геометрической оси шарошки с осью вращения, а как следствие, к неодинаковому динамическому нагружению разных опорных зубцов;

2. Неравномерным износом зубцов, приводящим к образованию разной площади контакта с породой;

3. Зубчатая рабочая поверхность долота; пульсация давления в нагнетательной системе;

4. Дискретную подачу инструмента и др.

Форма поверхности ухабообразного забоя может быть различной, но наиболее вероятной является волнообразная

Экспериментально установлены характеристики колебаний:

Частота продольных колебаний:

• Высокочастотные колебания – 110–170 Гц;

• Низкочастотные колебания – 3–20 Гц;

Частота крутильных колебаний:

• Низкочастотные – 6–16 Гц;

• Высокочастотные – 120–220 Гц;

• Промежуточные – 20–110 Гц;

Амплитуда продольных колебаний составляет 0,1–1 мм. Хотя абсолютные значения частоты для различных видов колебаний различный, однако, порядок числовых значений примерно одинаков. Поэтому колебания, в которых работает долото, можно разделить на две гармоники: – высокочастотную и низкочастотную. [54]

§ 17. Практические приемы и устройства для снижения воздействий вибраций при бурении

Практика показывает, что высокочастотные колебания бурильного инструмента, возникающие при перекатывании зубцов шарошки по забою скважины и недостаточные по амплитуде для объемного разрушения породы, могут быть без ущерба погашены. [54]

В этом случае опоры шарошек будут испытывать вибрации меньшей интенсивности и ресурс долота возрастет.

Низкочастотные колебания связаны с усилием прижатия бурильной колонны к стенкам скважины, носят релаксационный характер и полностью связаны по частоте и амплитуде с крутильными колебаниями.

По данным исследований, низкочастотные колебания по амплитуде в 1,3–2,6 раза превышают статические усилия нагружения долота бурильным инструментом. Эта нагрузка способна создавать усилия для объемного разрушения забоя скважины. Следовательно, эффективность работы долота при условии сохранения динамических импульсов, возникающих при воздействии низкочастотных колебаний бурильного инструмента, повышается. При возникновении вибраций необходимо:

• Заново приработать долото;

• Отбурить 1–1.5 м нового ствола;

• Остановить вращение на 15–30 сек. и промыть забой;

• Продолжить бурение на пониженных режимах;

• При продолжении вибраций изменить режим бурения – снизить об/мин и/или повысить нагрузку на забой;

Если принятые меры неэффективны, необходимо применять в КНБК над долотный амортизатор. Рекомендуется над долотный амортизатор устанавливать на некотором расстоянии от долота, для использования низкочастотных колебаний при разрушения породы.

Для гашения продольных и крутильных колебаний разработаны различные конструкции амортизаторов, демпферов. В качестве амортизирующего элемента используются эластомеры и пружины.

Увеличение количества промывочной жидкости, подаваемой на забой скважины, снижает амплитуду продольных колебаний;

Неравномерность нагрузки на долото увеличивает амплитуду крутильных колебаний;

Поперечные колебания можно снять установкой полноразмерного над долотного калибратора, если это не спровоцирует рост зенитного угла скважины.

Если, самые высокие значения механической скорости проходки (ROP) достигаются при использовании нескольких комбинаций, нагрузка на долото (и обороты долота), то всегда нужно использовать наименьшую по величине комбинацию, что позволит снизить вероятность возникновения вибраций.

В крепких породах вероятность возникновения вибраций достаточно велика, поэтому необходимо при переходе из мягких пород в твердые, снижать скорость вращения долота, и проводить тест по подбору режима бурения. Максимальная скорость проходки должна быть при минимальных вибрациях. Из практики известно, что при возникновении осевых вибраций, уход в сторону снижения осевой нагрузки и оборотов ротора до 40–60 об/мин, устраняет вибрации, но снижает механическую скорость проходки. Увеличение скорости вращения ротора до 200 об/мин, так же устраняет вибрации, при увеличении мех, скорости проходки, но риск слома бурильных труб и УБТ возрастает. [54]

§ 18. Долота истирающего типа

Алмазные долота – применяются для нижних интервалов бурения, в малоабразивных и абразивных породах твердых и средней твердости (известняки, аргиллиты, плотные глины, ангидриты, доломиты, песчаники и др., где проходка на шарошечные долота 5–10 м). Изготовляются диаметрами: 140; 159; 188; 214,3; 241; 267 мм:

a. Однослойные:

b. Радиальные;

c. Ступенчатые;

d. Ступенчатые с шаровыми выступами;

e. Импрегнированные с примерно равномерным распределением в матрице (слой 5–6 мм) зерен алмазов.

К конструктивным элементам относятся: сорт, размер, форма и выступление из матрицы зерен алмазов, конструкция центральной и торцевой части, высота калибрующей поверхности, твердость и абразивная стойкость матрицы, а также конструкция промывочных узлов. В долотах обычно используют наименее ценную разновидность природного алмаза (самого твердого минерала), именуемую карбонатом, карбонадо (бразильские технические алмазы) или черным алмазом. Но цвет алмазов этой разновидности может изменяться от черного до темно-коричневого, серого и серовато-зеленого в зависимости от присутствия тех или иных примесей. Перед использованием в буровых долотах природные алмазы обычно окатывают (овализуют) путем трения алмаза об алмаз. В результате такой обработки получают более прочные овализованные алмазы, подверженные раскалыванию в меньшей степени, чем остроугольные.

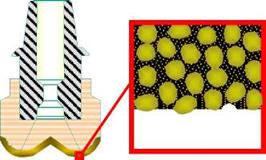

По размещению алмазов в матрице различают две разновидности долот: однослойное и многослойное, т. е. с импрегнированными алмазами (Рис. 5.7). Однослойные долота получают при однослойной укладке относительно крупных алмазов в графитовую пресс-форму, что приводит к их распределению в определенном порядке на поверхности матрицы, а импрегнированные – при равномерном перемешивании алмазов (как правило, мелких и невысокого качества) с частицами карбида вольфрама и другими компонентами матрицы перед спеканием долота. В импрегнированных долотах алмазы перемешаны с матрицей. Долото так спроектировано, что изношенные алмазы будут постепенно выпадать из долота по мере износа матрицы. Следовательно, стойкость таких долот существенно выше чем традиционных, а МСП не должна уменьшаться. [9]

Рис. 5.7. Импрегнированные алмазные долота

Для различной твердости пород существуют различные профили. Кроме того, используется азное число и размер лопастей. Для более твердых и перереслаивающихся пород используется средний более плоский и круглый профиль. Количество лопастей увеличено.

Технические показатели алмазных долот во многом зависят от качества и размеров алмазов. Качество определяют группой и категорией, а размер – числом камней на 1 кар (0,2 г). Работоспособность алмазного долота в наибольшей степени, чем инструмента любого другого вида, зависит от чистоты ствола и забоя и качества промывки. При наличии металла или твердого сплава (даже в малом количестве), или крупных обломков крепких пород на забое происходит образование выбоин, выкрашивание или раскалывание алмазов и быстрое разрушение долота. При недостатке бурового раствора наблюдается перегревание и растрескивание (прижог) алмазов.

Долота ИСМ – отличие от алмазных: сверхтвердый материал, которым оснащены вставки (породоразрушающие элементы). Этот материал называется славутичем. Характерное отличие – высокая износостойкость. Выпускаются три разновидности: режущие, торцевые (зарезные), истирающие. В настоящее время ведется работа по изготовлению долот ИСМ для твердых абразивных пород. В отличие от алмазных долот, ИСМ более дешевые, меньше эффект поршневания, устойчивы от разрушения при работе по металлу. Существует метод повышения стойкости долот ИСМ за счет охлаждения в жидком азоте. [62] При опытной отработке 12 долот на Усинском нефтяном месторождении, стойкость увеличилась в среднем в четыре раза. При отработке серийных долот изнашивалась матрица долота – образовывалась кольцевая выработка, происходил рост давления на насосе, рейс прекращался. В Оренбургской области было отработано долото PDC, при износе резцов корпус долота не износился, долото было обработано жидким азотом. На опытных образцах это явления происходило тоже. Исследованиями, установлены причины улучшения показателей работы долот, не только ИСМ, но и шарошечных долот за счет фазовых превращений металла.

Испытания показали, криогенная обработка – цементированной стали, несколько повышает ее износостойкость при ударно-усталостном изнашивании. Повышает твердость и прочность цементированного слоя и снижает содержание остаточного аустенита его структуре, в результате криогенной обработки не приводит повышению хрупкости. Кроме того, как следует из анализа фрактограмм, у обработанных холодом образцов наблюдается более вязкое разрушение поверхности при ударе, что приводит к повышению износостойкости. Криогенная обработка не ухудшила свойства герметизирующих материалов и смазочных материалов опор долота.

Учитывая, что затраты на криогенную обработку долот невелики, такой вид обработки был бы целесообразен