А. С. Новиков

Строительство нефтяных и газовых скважин

§ 11. Выбор диаметров обсадных колонн, долот и труб

Для того, чтобы обсадную колонну можно было спустить в скважину, диаметр последней всегда должен быть максимального наружного диаметра. [88]

Dс = dм + 2 Δк (3.1)

где:

• Dс – диаметр скважины (диаметр долота), м;

• dм – диаметр муфты обсадной трубы, м;

• Δк – рациональный зазор между стенкой скважины и муфтой;

• Δк = 5–15 мм для колонн диаметром 114–168 мм;

• Δк = 15–25 мм для колонн диаметром 178–245 мм;

• Δк = 25–40 мм для колонн диаметром 273–351 мм;

• Δк = 40–50 мм для колонн большего диаметра.

Правилами ведения буровых работ предусмотрено: кондукторы во всех скважинах, промежуточные и эксплуатационные колонны в газовых и разведочных скважинах, а также промежуточные колонны в нефтяных скважинах глубиной свыше 3000 м, должны быть зацементированы по всей длине.). [89]

Интервал цементирования эксплуатационных колонн в нефтяных скважинах разрешается ограничивать участком от башмака до сечения, расположенного не менее чем на 100 м выше башмака предыдущей обсадной колонны, а промежуточных обсадных колонн в нефтяных скважинах глубиной менее 3000 м – участком длиной не менее 500 м от башмака с учетом геологических условий. Такое же ограничение интервалов цементирования допускается для промежуточных и эксплуатационных колонн в газовых и разведочных скважинах, если приняты эффективные меры для обеспечения герметичности соединений труб, при этом необходимо чтобы все проницаемые породы были надежно изолированы.

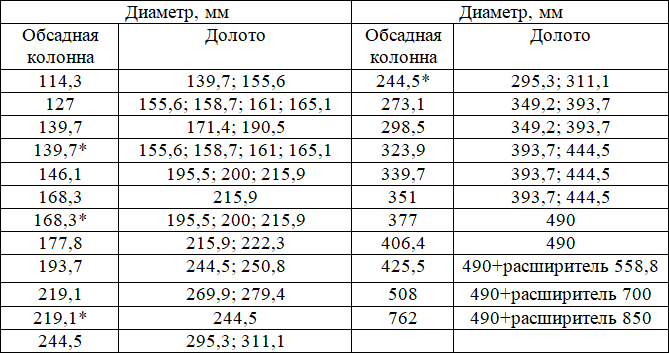

Таблица 5. Рекомендуемые соотношения диаметров долот и спускаемых обсадных колонн [98]

* – Безмуфтовые трубы

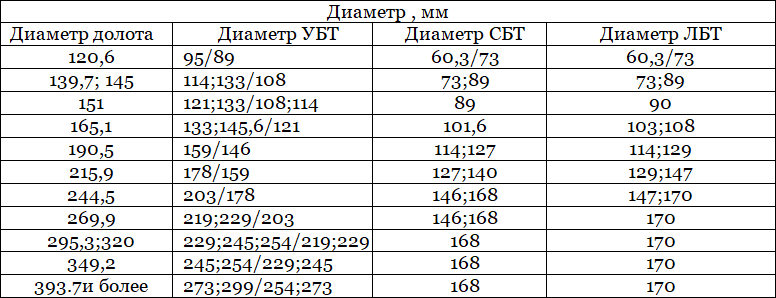

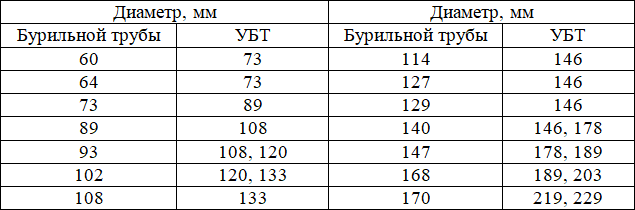

Таблица № 6. Рекомендуемые диаметры бурильных труб и УБТ в зависимости от диаметра долот [99]

Примечание. В числителе – для нормальных условий, в знаменателе – для осложнённых условий бурения.

Если Dн1< 0,75 Dн0, где Dн1 и Dн0 соответственно наружный диаметр СБТ и УБТ, то следует использовать ступенчатую конструкцию КНБК, при этом между диаметрами секций УБТ снизу вверх должно сохраняться то же соотношение. Определённые таким образом значения диаметров округляются до ближайших стандартных размеров, приведённых в табл. 1. В том случае, если КНБК получается многоступенчатым, количество труб в ступенях выше первой может быть равно длине одной свечи или трубы. При роторном бурении необходимо использовать УБТС во всех секциях.

В скобках приведено значение диаметра УБТ для осложненных условий бурения, без скобок – для нормальных условий бурения.

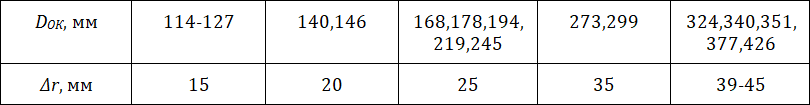

Таблица 7. Рекомендуемый зазор между стенками скважины и муфтой обсадной колонны

Диаметр скважины определяется по формуле:

Д скв. = Дм + Δ (3.2)

где: Дскв – определяемый диаметр скважины, мм;

Дм – диаметр муфты обсадной колонны, мм;

Δ – зазор между стенками скважины и муфтой обсадной колонны, мм. [86]

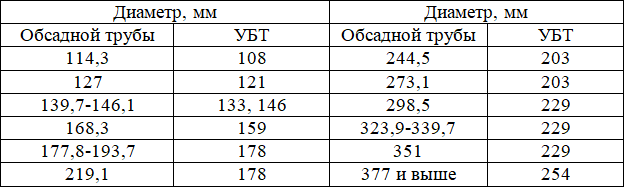

Таблица 8. Рекомендуемые соотношения диаметров УБТ и обсадной колонны, под которую ведется бурение [69]

Таблица 9. Рекомендуемые соотношения диаметров бурильных труб и УБТ

Отношение диаметра бурильных труб, расположенных над УБТ, к диаметру УБТ должно составлять не менее 0,75. Если для рассматриваемого варианта оно меньше, чем 0,75, то комплект УБТ должен состоять из труб нескольких диаметров, уменьшающихся в направлении к бурильным трубам. При этом диаметр над долотного участка УБТ (1-я секция УБТ) должен соответствовать табл. № 2. В таблицах 4,5,6,7,8,9,10 приведены соотношения диаметров элементов бурильной колонны и обсадных колонн.

[89]

Таблица 10. Рекомендуемые соотношения диаметров бурильных труб и обсадных колонн [66]

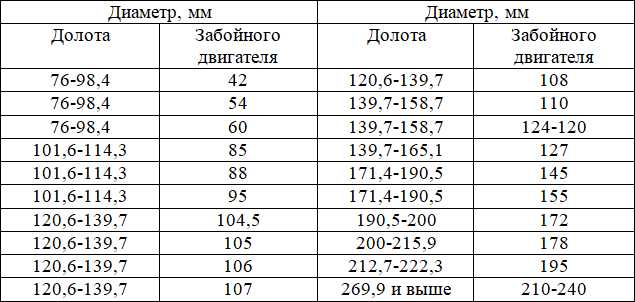

Таблица 11. Рекомендуемые соотношения диаметров долот и забойных двигателей [62]

§ 12. Подготовительные работы к бурению скважины

Подготовительные работы к бурению являются важной частью в цикле строительства скважины. После приема буровой из монтажа и проведенных пусконаладочных работ, силами буровой бригады производятся подготовительные работы к бурению. Обустраивается вахтовый поселок в соответствии с правилами пожарной безопасности с составлением акта. Расположение вахтового поселка должно быть высота вышки плюс 10 м от буровой. Производится ревизия бурового оборудования, смазка и шприцовка, пробная обкатка. Опрессовываются нагнетательные линии буровых насосов, пневмолинии, опробываются все механизмы буровой, забуривается шурф для размещения квадрата. Все механизмы и оборудование должны быть укомплектованы соответствующими табличками о их технических характеристиках и состоянии механизма, оборудования. Проверяется освещенность рабочих мест на предмет соответствия правилам в НГП. Проверяется соответствие рабочих площадок, проходов, лестниц, ограждений – соответствию правилам в НГП. Укомплектовывается пожарный инвентарь, согласно стандарта предприятия и требований Пожнадзора. Обустраиваются мета для курения. Территория должна быть обвалована, спланирована, освобождена от посторонних предметов. Подземные коммуникации и якоря оттяжек вышки, должны быть четко обозначены. Хранение ГСМ должно осуществляется на безопасном расстоянии от устья скважины и вахтового поселка и иметь обваловку.

Персонал буровой бригады должен быть ознакомлен с требованиями ПБ и ООС а так же с нормативными требованиями Ростехнадзора России и других государственных органов. Весь персонал, находящийся на буровой должен быть обеспечен средствами индивидуальной защиты, спецодеждой. Руководство работами по бурению скважины должно осуществляться лицами, получившими соответствующее право после аттестации по Промышленной безопасности и предотвращению НГВП, а так же допущенных к выполнению работ в качестве руководителя горными работами.

Несмотря на то, что узлы и агрегаты буровых установок унифицированы и существуют единые схемы монтажа буровых, в зависимости от географических, геологических характеристик месторождений, видов бурения, наземные сооружения и буровое оборудование могут размещаться в различных вариантах. [9]

Единым требованием для всех – это учет розы ветров для размещения вахтового поселка, а при его отсутствии административного помещения.

При бурении в районах Крайнего Севера на заболоченной местности отдельных разведочных скважин, без устройства лежневых дорог и площадок под буровую делается следующее: в зимнее время делается рекогносцировка местности в районе точки бурения, намечаются и наносятся на схему места расстановки привышечных сооружений (насосная, блок приготовления растворов, склад химреагентов) вахтового поселка. По зимнику производят монтаж буровой, завозятся все необходимые материалы и хим. реагенты необходимые для бурения, с тем, чтобы в летний период вести бурение скважины.

При бурении скважины на месторождениях с повышенным содержанием сероводорода насосный блок нельзя располагать ближе, чем 30 метров от вышечного.

При кустовом бурении скважин, когда скважин в кусте может насчитываться до 30, в схеме монтажа оборудования предусмотрена передвижка только вышечного блока в паре с силовым, при этом удлиняется манифольд и желобная система. При такой схеме расположения оборудования лебедка и ротор имеют отдельный привод.

Завозится инструмент необходимый для забуривания скважины и обсадные трубы для первой обсадной колонны (согласно ведомости). На буровой должен быть график ППР оборудования. Составляется акт готовности буровой, для приемки ее комиссией предприятия, после устранения замечаний комиссии буровая принимается горнотехническим инспектором.

Документация обязательная при бурении скважины

На буровой должна быть следующая документация (может корректирваться буровым подрядчиком или Заказчиком):

• Геолого-технический наряд;

• Вахтовый журнал;

• Режимно-технологическая карта;

• Журнал проверки знаний по видам работ;

• Журнал инструктажа на рабочем месте;

• Акт на опрессовку манифольда, акт опрессовки пневмосистемы, циркуляционной системы;

• Акт готовности буровой;

• Сертификат на талевый канат;

• Паспорт на бурильные трубы, элеваторы, переводники, УБТ;

• Коллекторский журнал;

• Журнал параметров бурового раствора;

• Планы работ на технологические операции;

• Журнал сводок;

• План ликвидации аварий;

• Контактная информация ближайшего медицинского учреждения;

• При въезде на территорию буровой должны быть размещены хорошо различимые знаки, информирующие о наименовании организации, номере бригады, номере скважины и фамилии бурового мастера, схема организации движения транспорта по площадке;

• Удостоверения о проверке знаний персонала буровой бригады по:

a. Промышленной безопасности;

b. НГВП;

c. Пожарно-техническому минимуму;

d. Оказанию первой медицинской помощи;

e. Охране труда;

f. Оборудование работающее под давлением

g. Подъемные сооружения

• Проект на строительство скважины;

• Регламенты на технологические операции;

• Пусковая документация;

• Журнал приема и отправления телефонограмм;

• График ППР оборудования;

Схема размещения оборудования, вахтового поселка и коммуникаций.

Глава 4. Физико-механические свойства горных пород

Одним из основных объектов внимания, то, с чем сталкивается персонал при строительстве скважины, это горные породы, знание свойств горной породы позволяет правильно оценивать текущую обстановку, прогнозировать подбор и поведение долота в тех или иных случаях.

§ 13. Понятия о горной породе

Горными породами называются плотные или рыхлые агрегаты, слагающие земную кору. Горные породы состоят из зерен, кристаллов, обломков различных минералов, а также вещества, связывающего (цементирующего) эти частицы и поры. Во многих породах содержится вода, которая оказывает влияние на взаимосвязь минеральных частиц. Основными породообразующими минералами являются: группа кварцевых (кварц, кремень, халцедон и др.), силикаты (полевые шпаты, амфиболы, пироксены и др.), карбонаты (кальцит, доломит), гидрофильные землистые (каолинит, монтмореллонит и др.) и водорастворимые (гипс, галит и др.). [9] Горные породы по происхождению делятся на:

1) Магматические;

2) Осадочные;

3) Метаморфические.

Магматические породы образуются в результате охлаждения и затвердевания магмы. В зависимости от места ее затвердевания они делятся на интрузивные (извегшиеся); эффузивные (изменившиеся). К первым относятся: гранит, сидерит, диорит, габбро; ко вторым – диабаз, андезит, базальт и др.

Осадочные горные породы образуются в результате разрушения земной коры (воздействия воды, ветра, солнца), к ним относятся: песчаники, сланцы, известняки, торф, уголь, каменная соль и др. При бурении на нефть и газ наиболее часто встречаются породы, состоящие из следующих минералов: глинистых, сульфатных, карбонатных.

Метаморфические породы образуются в результате изменения внутреннего строения, химического состава и физических свойств под влиянием высокой температуры и давления (кварциты, мрамор, слюдяные сланцы и др.).

С происхождением пород связаны их петрографические свойства, в том числе структура (строение) и текстура (сложение).

Под структурой понимают особенности строения, обусловленные формой, размерами и способом сочетания зерен. Различают кристаллическо – зернистую и обломочную структуры. Под текстурой понимают расположение и распределение различных по структуре минеральных агрегатов. Различают:

• Массивную;

• Слоистую;

• Сланцевую;

• Полосчатую и др. текстуры.

Основной признак текстуры – слоистость, в некоторых породах она выражена сетчатостью. По строению горные породы подразделяются на кристаллические, аморфные, обломочные. Кристаллическими могут быть осадочные и магматические породы. Осадочные кристаллические породы образуются в результате выпадения солей из водных растворов или в результате химических процессов, происходящих в земной коре. К ним относятся: соль, гипс, ангидрид, известняки, мел, доломиты и органогенные породы. Горные породы аморфного состояния встречаются реже. К ним относятся естественные стекла – обсидианы, кремни. Важную группу составляют обломочные породы, которые образуются в результате выветривания, переноса под действием воды или ветра. Горные породы могут быть однородными, неоднородными, изотропными, анизотропными. Однородные имеют одинаковые свойства во всех точках, неоднородные – разные. Горные породы неоднородные – полиминеральны, в основном. Изотропные породы обладают одинаковыми свойствами во всех направлениях, анизотропные – неодинаковые. [9]

В механике горных пород по характеру связи между частицами породы разделяются на три основные группы:

1) скальные;

2) нескальные;

3) сыпучие.

У прочных пород частицы связаны цементирующим материалом, у нескальных – частицы связаны коллоидными пленками. Сыпучие – между собой не связаны. [9]

Под механикой горных пород, применительно к процессам строительства скважин, может пониматься:

• Во-первых, основные положения механики разрушения горных пород, использование которых обеспечивает эффективное разрушение горных пород при минимуме затрат времени и материальных средств;

• Во-вторых, ее законы в целях сохранения устойчивости уже сформированного или формирующегося ствола скважины. [9]

Механические и абразивные свойства горных пород

1. Механическими свойствами называется способность горных пород реагировать на внешние воздействия изменением размеров, формы и целостности.

2. Деформацией называется способность горных пород изменять без разрушения свою форму и размеры в результате направленного на них силового воздействия.

3. Прочностью называется способность горных пород воспринимать силовые воздействия без разрушения.

4. Упругостью (релаксацией) называется способность горных пород восстанавливать первоначальное состояние после устранения воздействия.

5. Пластичностью называется способность горных пород изменять форму и объем под влиянием силовых воздействий и сохранять остаточные деформации после устранения воздействия.

Горные породы при нагружении, могут характеризоваться одновременно всеми вышеперечисленными свойствами. Но в основном ведут себя как упруго-хрупкие тела, когда напряжения достигают предел упругости, следуют закону Гука, но связь между напряжением и деформацией сложна. [9]

Упругое поведение тел, в том числе горных пород, может быть охарактеризовано модулем Юнга (Е), коэффициентом Пуассона (μ) или модулем сдвига (G):

Е = 2G(1 + μ) (3.3.)

где:

Е – 107 н/м2 , G – 107 н/м2 ;

Породы одного и того же минералогического состава по разной степени уплотненности имеют разные модули упругости, с увеличением напряжения модуль упругости возрастает, следовательно, с увеличением глубины увеличивается горное давление, увеличивается модуль упругости. На модуль упругости значительно влияет минералогический состав, структура, текстура, условия залегания, природа вещества, заполняющая поровое пространство, температура, при увеличении которой многие минералы ведут себя как вязкоупругие тела.

По твердости горные породы можно разделить на пять групп: 1 – мягкие; 2 – средние; 3 – твердые; 4 – крепкие; 5 – очень крепкие.

По пластичности разделяются на 6 групп: 1 – хрупкие горные породы; 2–5 – малопластичные, среднепластичные, пластичные.

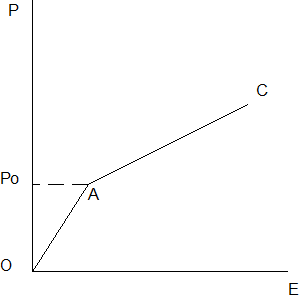

Графически процесс нагружения горной породы можно показать на графике, Рис. 4.1.

Рис. 4.1. Процесс нагружения горной породы

ρо = Ро/ Sш кгс/мм2 (3.2)

где:

• ро – твердость по штампу, вдавливаемого в породу;

• Ро – нагрузка, при которой начинается пластическое течение, кгс;

• Точка А – начало разрушения образца горной породы;

• Sш – площадь штампа, мм2.

Абразивная способность горных пород – это способность изнашивать разрушающий их инструмент. Главная причина абразивного износа твердых тел – неровности на соприкасающихся поверхностях. Поверхности касаются только в точках контакта. В общем случае абразивный износ – процесс очень сложный. В одних участках обеспечивается механическое сцепление, в других – молекулярное сцепление. Коэффициент трения о породу тем больше, чем выше ее твердость при одинаковом минералогическом составе. При сухой породе трение выше, смоченной – ниже. Повышение температуры выше 200 °C повышает коэффициент трения. [9]

Основные закономерности разрушения горных пород

Горные породы разрушаются вследствие отрыва или сдвига, скалывания, среза. При сжатии порода разрушается преимущественно на скалывание, при растяжении – на разрыв. Разрушение горных пород процесс очень сложный и разрушение на скалывание и отрыв сопровождают друг друга. Процесс разрушения происходит по-разному: в одном случае требует времени, в твердых породах разрушение истиранием или раздавливанием; в другом – с большой скоростью, где разрушение происходит резанием в мягких породах. Продолжительность разрушения для одной и той же породы при прочих равных условиях определяется величиной нагрузки, температурой, активностью среды, напряженным состоянием пород.

Наибольшая эффективность при разрушении горных пород достигается оптимальном сочетанием нагрузки на долото, числом оборотов, параметров промывочной жидкости.

В соответствии с вышеизложенным можно прийти к выводу, что для различных пород, имеющих разные физико-механические свойства, необходимо применять разные способы разрушения. Это дробление, скалывание, резание, истирание, комбинирование. Это достигается применением различных типов долот и конструкций долот. Эффективность работы долота (применимо к мягким или разрушенным породам) повышается также за счет увеличения скорости истечения струи (~ 110 л/с) из насадок долота, использования асимметричной промывки (неравномерное омывание забоя), увеличения мгновенной фильтрации бурового раствора, вызывающая проникновение фильтрата между зернами и трещинами пород слагающих забой. При этом увеличение числа оборотов оказывает отрицательное воздействие на скорость углубления за счет уменьшения времени контакта зуба с породой. Эффективность работы долота так же улучшается, если вибрациям, возникающими в процессе работы управлять или их устранять.

Глава 5. Разрушение горных пород

§ 14. Породоразрушающий инструмент

При раскопках в Египте, в долине реки Нил, обнаружено громадное число гидрогеологических скважин, возраст которых исчисляется сотнями лет до нашей эры. В некоторых случаях в текстах, высеченных на камнях, сохранились даже даты их прокладки. И что вызывает изумление, есть и такие скважины, которыми население по прошествии почти 20 веков пользуется в пустыне и поныне. Кроме того, не представляет секрета и то оборудование, с помощью которого египтяне в древности производили бурение скважин. В начальный период работа выполнялась неотесанными каменными, сделанными из кремня, долотами, прикрепленными к деревянным палкам (шестам). Однако впоследствии каменное долото сменило металлическое сверло-зубило.

Впоследствии бурение вращательным методом осуществлялось лопастными долотами.

Шарошечное долото с правильным конусом изобретено в США Хьюзом в 1909 году. Это было революционное техническое решение по повышению эффективности бурения нефтяных, газовых, взрывных и др. скважин.

Работа шарошечного долота, как и других видов долот является механическим процессом. Очевидно, что все процессы протекают одновременно и создают сложную картину взаимодействия породо-разрушающих элементов долота с горной породой. Для упрощения различные явления рассматриваются отдельно.

Особенностью работы долота является отсутствие жестких устройств, направляющих инструмент по оси скважины. Забой, по форме близкий к плоскому, не способен центрировать долото, а направляющие инструмент стенки скважины не могут предотвратить колебания оси долота.

В настоящее время, долота, оснащенные резцами PDC, разработанные на базе лопастных долот, почти вытеснили шарошечные долота, но это не говорит о отсутствии интереса к ним буровиков.

Энергозатраты, качество работы и скорость бурения напрямую зависят от правильной подборки долота, от качества его изготовления и свойств материала, из которого он изготовлен. Породоразрушающий инструмент в настоящее время претерпел значительные изменения и постоянно совершенствуется. Повсеместное применение долот типа PDC и увеличение диапазона их применения, значительно улучшило показатели бурения, эксплуатация этих долот существенно отличается от эксплуатации шарошечных долот. Контроль за работой сервисной долотной компании, рациональной отработкой долот, снижает вероятность аварий с долотами, достижению максимальной рейсовой скорости проходки. Основные параметры бурового инструмента: под параметрами инструмента обычно подразумевают все данные, которые позволяют оценить его конструкцию, технический уровень, степень надежности в работе, определяют его техническую и общественную полезность, экономическую эффективность, позволяют выявить область рационального применения и др. Один из важнейших, наиболее универсальных параметров, общий для всех видов бурового инструмента – фактический срок его службы (стойкость). Он обеспечивает возможность оценить общественную полезность (практическую ценность) конструкции инструмента каждого классификационного подразделения и входит в эксплуатационную характеристику в качестве ее основного компонента. Он может быть выражен в различных единицах, чаще всего в часах. Стойкость, или долговечность, инструмента характеризует работоспособность промышленного изделия. Срок службы, стойкость, или долговечность, инструмента, его узла или детали зависит от условий применения и режима эксплуатации. С увеличением глубины бурения роль этих параметров растет и применение инструмента, характеризующегося небольшим сроком службы (или малой часовой стойкостью), оказывается экономически невыгодным. Параметр, весьма близкий к сроку службы, – проходка на инструмент (в метрах). Его называют показателем работы (долота или другого породоразрушающего инструмента). Этот параметр доминирует при анализе работы и сравнительных испытаниях разных моделей или модификаций однотипного бурового инструмента. При анализе работы породоразрушающего инструмента в некоторых случаях (например, при бурении относительно неглубоких интервалов скважин) на первое место выдвигается механическая скорость проходки, чаще всего ее среднее значение как частное от деления проходки на время чистого бурения.

Очень важная составляющая в работе с долотами является оценка износа долот. Этот вид сервиса очень важен для подбора наиболее эффективного инструмента для бурения следующей скважины на данной площади. Изучение износа позволяет точно восстановить ход процесса бурения и определить, какие изменения необходимо сделать в процедуре подбора буровых долот для следующей скважины. Анализ износа долот также дает понятие о возможных путях корректировки параметров бурения с целью повышения качества производства буровых работ и снижения стоимости проходки при бурении последующих скважин.

Типы породоразрушающего инструмента

Породоразрушающий инструмент делится на следующие типы по характеру разрушения горной породы:

• Скалывающего и дробяще – скалывающего типа (шарошечные долота);

• Режущего типа (лопастные долота и долота PDC);

• Истирающего типа (алмазные долота и долота ИСМ);

Шарошечное долото представляет из себя механизм, состоящий из сваренных между собой секций (лап), на цапфах которых на телах качения или скольжения вращаются оснащенные вооружением в виде твердосплавных зубков или фрезерованных зубьев шарошки. В корпусе долота выполняются промывочные устройства для подачи через них на забой промывочной жидкости.

На наружной поверхности ниппеля, образованного хвостовиками лап, нарезается присоединительная замковая резьба. С целью предотвращения потери диаметра долота, спинки и козырьки лап могут армироваться износостойким материалом. Для обеспечения работы опоры в смазке шарошки на цапфе герметизируются уплотнительным устройством, а в корпусе устанавливается компенсирующее устройство, заполненное смазочным материалом.

В зависимости от физико-механических свойств горных пород долоту необходимо придать качество, обеспечивающее наибольшую эффективность разрушения породы (резанием, дроблением, дробящее-скалывающим, режуще-скалывающим, истирающим) действием, при наименьших энергетических затратах. [9]

На сегодняшний день в мире серийным производством шарошечных долот, занимаются 20 компаний. Из них первое место по техническому уровню и качеству долот принадлежит пяти компаниям:

Hughes Christensen – аббревиатура долот: R, GTX, MAX, GT, STR, MX, HR,XL, STX.

Smith – аббревиатура долот: DSJ, MGSS, FDS, FGS, XR+, DTJ, OFS, GMS, MG, FG, MF, MGS, MF, FI, F, GFI.

Reed – аббревиатура долот: EMS, N, HP, ENT, TD, MNT, SL, Y, EHP, EM, TDD.

Security DBS – аббревиатура долот: XN, XT, XS, XLC XS, XLD.

Varel – аббревиатура долот: L, ETR, CH, CHS, ETD, LH, V, M.

В России и СНГ остались прежние производители долот ОАО «Волгабурмаш» ОАО, создана и работает компания «Буринтек». Кроме того, долота в меньших объемах выпускают фирмы США: Rock Bit, Walker-McDonald и др, Япония: TIX, Румыния: Industrial, Венгрия: DKG, Китай: Kingdream и др. [43]

Долговечность шарошечных долот определяет эффективность процесса углубления скважины, при этом их прочность и износостойкость во многом определяется правильным выбором и качеством сталей и других конструкционных и упрочняющих металлов, и сплавов, резин и смазок.

В связи с тем, что буровые долота эксплуатируются в исключительно тяжелых условиях, подбор сталей и других материалов должен быть строго дифференцирован для каждого отдельного элемента долота – от тел качения и подшипников скольжения до корпусов лап, шарошек и армирующих твердосплавных наплавок.

Опора лапы долота – цапфа, на которой вращается шарошка, подвергается воздействию значительных статических и динамических нагрузок. Особенности условий работы цапфы характеризуется контактно-усталостным изнашиванием в случае негерметизированной опоры. Поэтому сталь, используемая для изготовления лапы долота, должна обеспечивать высокую прочность и вязкость в сочетании с высокой контактной выносливостью и хорошей износостойкостью. Кроме того, конструктивные особенности буровых долот обуславливают необходимость хорошей свариваемости материала лап. К материалу корпуса шарошки, особенно с твердосплавным вооружением, предъявляется не менее сложный комплекс требований, поскольку он должен обеспечивать надежное удержание твердосплавных зубков, закрепляемых в отверстиях шарошки способом холодной запрессовки. [9]

В соответствии со способами разрушения горных пород изготавливаются следующие типы буровых долот:

1 – Шарошечные;

2 – Долота типа PDC;

3 – Фрезерные;

4 – ИСМ;

5 – Алмазные долота;

6 – Бицентричные, оснащенные резцами PDC;

7 – Долота для ударного бурения;

8 – Долота для бурения с отбором керна (кольцевым забоем);

9 – Лопастные.

Заслуживает внимания повышение показателей работы долот в результате криогенной обработки. По анализу работы 196 долот, отработанным в глубоком бурении, повышение показателей опытных долот над серийным составило по проходке на 31,5 %, по стойкости 14 % и по механической скорости бурения на 17 %. По долотам ИСМ получено увеличение проходки в четыре раза по сравнению с серийными, за счет предотвращения разрушения промывочных каналов и образования кольцевой выработки на торце долота. У долота PDC обработанного жидким азотом износостойкость корпуса значительно повысилась.