Юрий Степанович Почанин

Робототехника в промышленности

1.2. Классификация роботов по типу управления

По методу управления, или степени непосредственного участия человека в управлении, роботы подразделяются на три класса:

1) биотехнические,

2) интерактивные и

3) автоматические.

Биотехнические роботы функционируют только с непосредственным участием человека-оператора, который фактически берет на себя управление исполнительными механизмами.

В зависимости от способа реализации биотехнического управления можно выделить:

–дистанционно управляемые копирующие роботы – управление с помощью задающего механизма,

–командные – управляются с кнопочного или клавишного пульта;

–экзо скелетоны (киборги) – управляются биоимпульсами;

–полуавтоматические роботы – управляемые с помощью ЭВМ.

Биотехническое управление может использоваться также в интерактивных и автоматических системах эпизодически в режиме обучения робота или в аварийных ситуациях, при выполнении отдельных ответственных операций, которые по каким-либо причинам невозможно произвести автоматически.

Если ручное управление выполняется непрерывно, то робот теряет один из главных признаков – автоматичность и, по существу, вырождается в ту или иную машину – манипулятор, автокар, грузоподъемный кран и т.п.

Копирующие роботы имеют задающий (управляющий) орган, кинематически связанный в определенном масштабе с исполнительным. Перемещение человеком-оператором задающего органа полностью копируется исполнительным органом робота с учетом геометрического и силового масштабов.

Командные роботы управляются оператором с помощью кнопок, клавиш или рукояток отдельно по каждой из степеней подвижности; при этом движение рабочего органа не связано кинематически с задающим устройством, а на пульт управления поступает информация о среде функционирования робота. Так, с помощью одного переключателя можно заставить "руку" двигаться вперед или назад; другого – регулировать скорость движения; третьего – задавать положение схвата и т.д. Очевидно, что этот способ непригоден для работ, где требуется высокая точность движений.

Экзо скелетоны представляют собой антропоморфные конструкции, обычно "надеваемые" на тело человека и управляемые им, значительно расширяющие его физические и двигательные возможности. К таким устройствам можно отнести также механические протезы и искусственные конечности, в том числе с биоуправлением (от биотоков мозга), для возмещения физических и двигательных функций инвалидов с искалеченными или отсутствующими конечностями.

Полуавтоматические роботы, помимо задающей системы в виде рукоятки, управляющей несколькими степенями подвижности, имеют малую ЭВМ или специальный вычислитель, которые преобразуют сигналы с рукоятки в сигналы, управляющие движениями исполнительных органов.

Этот метод управления предпочтительнее, чем командный, так как обеспечивает выполнение согласованных движений под контролем компьютера.

Интерактивные роботы в отличие от биотехнических имеют устройства памяти для автоматического выполнения отдельных действий и могут управляться попеременно оператором или автоматически.

В зависимости от формы участия человека-оператора интерактивное управление может быть, следующих видов:

1) автоматизированное, когда происходит чередование во времени автоматических режимов управления с биотехническими;

2) диалоговое;

3) супервизорное, когда все части заданного цикла операций выполняются роботом поэтапно, но переход от одного этапа к следующему осуществляется после подачи оператором соответствующей команды;

4) предполагающие разнообразные формы общения оператора с роботом во время выполнения задачи на языках любого уровня, вплоть до подачи команд голосом, текстом и т. п.

Большое число биотехнических и интерактивных роботов управляются оператором на расстоянии, зачастую весьма значительном, т.е. относятся поэтому признаку к дистанционно управляемым аппаратам. Они используются главным образом там, где пребывание людей сопряжено с опасностью или просто невозможно:

–в некоторых отраслях промышленности (например, на атомных станциях),

–военном деле,

–научных исследованиях (космос, подводные глубины и т. д.).

Наиболее совершенным классом роботов являются роботы с автоматическим управлением, которые могут полностью или частично функционировать без участия оператора. К ним относятся:

–автооператоры и

–автономные роботы.

Автооператоры – непрограммируемые автоматические манипуляторы, т.е. устройства, выполняющие цикл несложных действий по жестко заданной, неизменяемой программе. К роботам автооператоры относятся достаточно условно (автоматы-манипуляторы). Они находят применение главным образом в промышленном производстве для автоматизации процессов литья, штамповки, механической обработки и др.

Автономные роботы могут функционировать вполне самостоятельно без непосредственного участия в их управлении человека-оператора. Как правило, это очувствленные роботы с элементами искусственного интеллекта. К ним относят космические и подводные роботы.

Автономные роботы для более эффективного функционирования должны наделяться также элементами интерактивного дистанционного управления, что позволяет в случае необходимости переходить от автономного режима управления на режим по командам оператора. Такие аппараты названы гибридными роботами.

Гибридные системы управления роботами особенно перспективны для исследований космоса и подводных глубин. Комбинация человек-машина имеет большую надежность, чем каждый из этих компонентов в отдельности. Целесообразно организовать совместную работу нескольких людей, наделенных высокими интеллектуальными способностями, с множеством машин, имеющих средний "уровень интеллекта"

По принципу управления роботы можно подразделить на следующие виды.

1) Жестко программируемые представляют собой такие роботы, программа действий которых содержит полный набор информации, не изменяющейся в процессе работы, несмотря на изменение внешних условий.

2) Адаптивные роботы имеют сенсорное обеспечение, позволяющее корректировать программные действия в соответствии с получаемой информацией о внешней среде и состоянии самого робота, т.е. приспосабливать свои действия к изменению внешних условий.

3) Гибко программируемые роботы способны полностью формировать программу своих действий на основе поставленной цели и получаемой информации об окружающей среде.

4) Интеллектуальные управляющие системы– это наиболее совершенный вид адаптивных систем. Их основу составляют уже описанные адаптивные управляющие системы, дополненные элементами искусственного интеллекта. Функции и принцип действия таких систем в какой-то мере можно сравнивать с интеллектуальной деятельностью человека. Интеллектуальное управление имеет четко выраженную иерархическую структуру и содержит следующие основные уровни управления:

– самонастройку закона управления;

– само программирование и планирование движений;

– само моделирование и моделирование внешней среды;

– самообучение понятиям и распознавание обстановки;

– самоорганизацию целенаправленного поведения.

В последние годы все шире начинают применять принципы и средства группового управления роботами. Это связано, в частности, с интенсивным развитием робототехнических систем и комплексов, составляющих основу гибких заводов-автоматов.

Цель группового управления заключается в обеспечении согласованной, строго скоординированной работы нескольких роботов совместно с обслуживаемым ими технологическим оборудованием. Для достижения указанной цели используются принципы централизованного, децентрализованного и комбинированного управления. При централизованном управлении коллектив роботов управляется от одной ЭВМ, которая выполняет обычно расчеты программ движения и координацию работы отдельных роботов и программно-управляемого оборудования. Управляющие системы роботов локально отрабатывают требуемые программы движения под общим контролем центральной ЭВМ. Все возникающие неполадки автоматически анализируются и выводятся на центральный пульт, что дает возможность оперативно производить необходимые исправления. При децентрализованном управлении каждый робот индивидуально самоуправляется, но при этом он связан информационно-управляющими каналами с другими роботами и технологическим оборудованием. Комбинированное управление группой роботов основывается на централизованном управлении от общей ЭВМ с использованием перекрестных информационно-управляющих связей между их индивидуальными микропроцессорами. Следует отметить, что переход к групповому управлению позволяет улучшить технико-экономические показатели сложных роботизированных комплексов и придает им необходимую гибкость.

Глава 2. Основные показатели промышленных роботов

Основные показатели промышленных роботов подразделяются на две группы; качественные (общие сведения) и количественные (технические характеристики).

Общие сведения включают следующие показатели, существенные для разработки и (или) выбора рабочих органов ПР:

–назначение и выполняемая функция (например, обслуживание токарных станков, точечная сварка);

–число степеней подвижности манипулятора (с указанием, сколько из них региональных и локальных) определяют как число степеней свободы кинематической цепи относительно звена, принятого за неподвижное;

–кинематическая схема с обозначением вида степеней подвижности (поступательных и вращательных);

–вид привода (пневматический, гидравлический, электрический, комбинированный);

–способ управления и способ программирования;

–вид рабочего органа (захватное устройство, сварочные клещи, горелка, распылитель и т.п.) и способ его замены (вручную или автоматически);

–исполнение (обычное, пыле-, влагозащищенное).

Технические характеристики робота, существенные для выбора рабочего органа, следующие:

–номинальная грузоподъемность —наибольшее значение массы предметов производства или технологической оснастки, включая массу захватного устройства (так называемая грузоподъемность «на крюке»), при которой гарантируется их удержание и обеспечение установленных значений эксплуатационных характеристик;

–максимальная абсолютная погрешность позиционирования рабочего органа манипулятора определяется как линейное отклонение определенной точки (условного центра) рабочего органа от положения, задаваемого программой или специальными устройствами (например, упорами, концевыми выключателями);

–погрешность отработки траектории рабочего органа —отклонение траектории рабочего органа от заданной управляющей программой;

–показатели надежности: установленная наработка на отказ, установленный срок службы до капитального ремонта и до списания;

–геометрические характеристики движений звеньев манипулятора представляют в виде линейных и угловых величин (вылет, ходы, углы поворота и пр.);

–быстродействие оценивают скоростями линейных и угловых перемещений звеньев манипулятора;

–геометрические характеристики рабочей зоны, рабочая зона представляет собой пространство, в котором может находиться рабочий орган при работе ПР;

–зона обслуживания (пространство, в котором рабочий орган выполняет свои функции в соответствии с назначением ПР);

–рабочее пространство (пространство, в котором могут находиться подвижные звенья манипулятора ПР);

–показатели устройств управления в паспорте промышленного робота обычно приводятся в краткой форме, а более полно даются в отдельном описании устройства управления;

–число одновременно управляемых движений по степеням подвижности;

–число каналов связи и для обмена сигналами с внешним оборудованием, оснасткой и аппаратурой;

–параметры энергопитания (для роботов с пневмоприводом – давление и расход воздуха, для роботов с электроприводом – напряжение и потребляемая мощность);

–технические характеристики датчиков информационного оснащения важны для решения вопросов, связанных с применением робота и организацией робототехнического комплекса (РТК);

–технические показатели рабочих органов роботов устанавливают отдельно для инструментов, технологических головок и для захватных устройств.

Поскольку промышленные роботы являются структурным элементом РТС или РТК, то и требования к ним определяются условиями функционирования в этих системах. С этой точки зрения все требования, предъявляемые к промышленным роботам, можно разделить на следующие группы:

–обеспечение функций и параметров гибкой производственной системы (ГПС);

–гибкость, сочетающая простоту и экономичность при переходе на другое изделие;

–простота и надежность работы, в том числе в интервале температур от О°С до 50°С;

–устойчивость работы в автоматических режимах;

–совместимость с сопрягаемым оборудованием (соответствие сложности ПР технологическому и вспомогательному оборудованию и оснастке (отсутствие избыточных универсальности и памяти), сопрягаемость ПР с оборудованием комплекса, возможность реализации управляющих воздействий на соответствующее оборудование, возможность автоматической перенастройки);

–экономичность работы при соответствующем числе степеней подвижности;

–точность (повторяемость) позиционирования с небольшим временем затухания колебаний в точке позиционирования;

–высокая удельная грузоподъемность;

–высокая помехозащищенность.

Глава 3. Конструкция промышленного робота

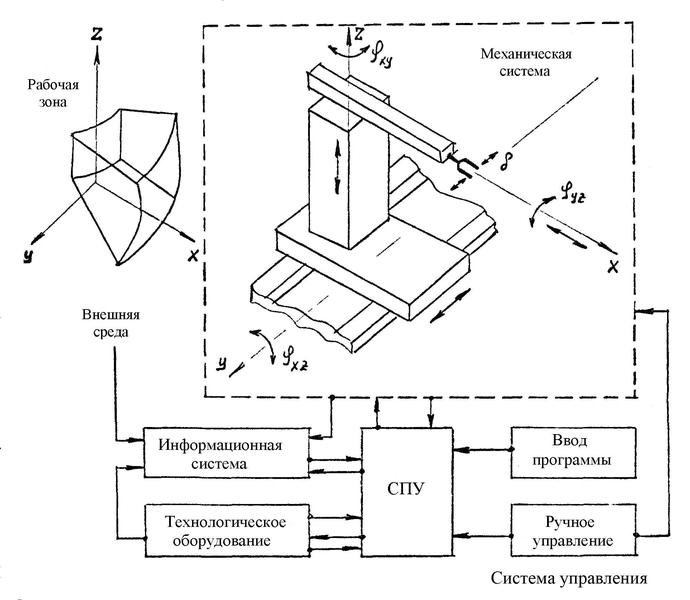

Промышленный технологический робот состоит из механической системы (манипуляционная система и исполнительные устройства), информационной системы и системы управления. Стандартная схема работы технологического промышленного робота представлена на рис. 3.1. Для осуществления технологического процесса вводится управляющая программа (УП) из системы программного управления (СПУ). Захват заготовки производится по команде. Для этого обеспечивается поступательное перемещение манипулятора и вращательное движение захватывающего устройства. Далее заготовка перемещается в рабочую зону, где подвергается обработке. При этом рабочий орган обладает возможностью возвратно-поступательного и вращательного движения. Через датчики обеспечивается обратная связь, учитывающая изменение внешних условий. Если происходит малейшее отклонение от заданной программы, то происходит корреляция движения. Если же наблюдается значительное отклонение и невозможность его исправления, то сигнал подается на главный компьютер. В результате робот может быть остановлен, чтобы его можно было отремонтировать.

Рис.3.1. Стандартная схема работы технологического промышленного робота

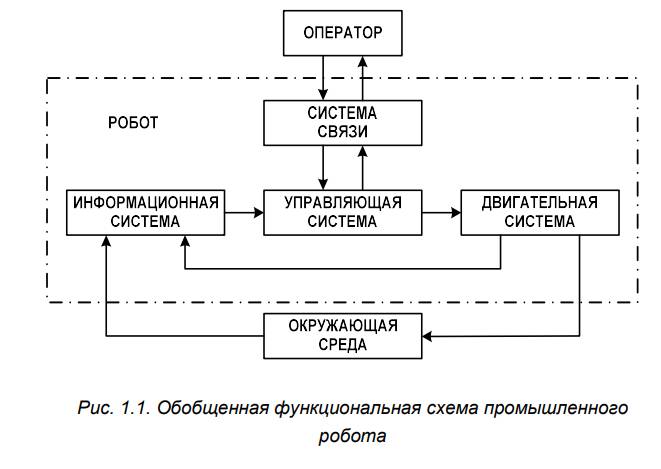

Общая функциональная схема промышленного робота представлена на рис. 3.2.

Рис.3.2. Общая функциональная схема промышленного робота

Управляющая (интеллектуальная) система – программируемое логическое устройство, предназначенное для формирования команд управления манипуляторами двигательной системы на основе анализа сигналов, поступающих от оператора и от информационной системы. Управляющая система робота предназначена, во-первых, для выработки закона управления приводами (двигателями) механизмов исполнительной системы, используя сигналы обратной связи от информационно-измерительной системы; во-вторых, для общения робота с человеком на каком-либо языке.

Двигательная (механическая) система состоит из комплекса исполнительных устройств (сервоприводов и манипуляторов), непосредственно воздействующих на окружающую среду. Механическая система манипулятора представляет собой кинематическую цепь, состоящая из подвижных звеньев с угловым или поступательным перемещением, которая заканчивается рабочим органом в виде захватного устройства или какого-нибудь инструмента. Манипулятор состоит из несущих конструкций, приводов, исполнительных и передаточных механизмов. Каждая степень подвижности манипулятора имеет свой двигатель (пневматический, электрический, гидравлический). В промышленных роботах часто используют волновые и планетарные редукторы, что позволяет уменьшить объем и массу сборочной единицы при высоком коэффициенте передачи. В промышленном роботе малой грузоподъемности используют традиционные зубчатые редукторы, а в тяжелых роботах – зубчатые редукторы в сочетании с винтовой парой.

Исполнительный механизм промышленного робота (механическая рука) осуществляет ориентирующие и транспортирующие движения. Чаще всего он имеет шарнирное исполнение. Рабочим органом промышленного робота является захватное устройство (сварочные клещи, окрасочный пистолет, сварочный инструмент и т.д.). Захватное устройство захватывает и удерживает объекты, перемещаемые манипулятором. Современные промышленные роботы комплектуют набором типовых захватных устройств.

Информационная система (ИС) обеспечивает сбор, первичную обработку и передачу в систему программного управления данных о состоянии внешней среды и о функционировании узлов и механизмов ПР, в том числе и блоков системы управления.

Система связи робота предназначена для организации обмена информацией между системами робота, между роботом и человеком или другими роботами на понятном им языке. Цель такого обмена – формулировка человеком заданий роботу, организация диалога между человеком и роботом, контроль за функционированием робота, диагностика неисправностей и регламентная проверка робота.

Информация от человека к роботу обычно поступает через пульт управления или через устройство ввода (набор команд с клавиатуры, речевое общение, ввод видеоинформации, ввод информации с помощью биопотенциалов и др.). Таким образом, человек может передавать информацию роботу как путем непосредственного ее занесения в память управляющей системы, так и путем воздействия через искусственные органы чувств

3.1. Механическая система

Механическая система (манипулятор) обеспечивает выполнение двигательных функций и реализацию технологического назначения ПР. Она обеспечивает движения выходного звена и закрепленного на нем рабочего органа в пространстве по заданной траектории и с заданной ориентацией.

Механическая система ПР образована двумя подсистемами – несущей механической системой (НМС) и исполнительной механической системой (ИМС). Особенность конструкции механической системы состоит в том, что одни и тс же элементы относятся как к одной, так и ко второй подсистемам, в состав которых в общем случае входят следующие элементы:

–опора, в виде основания или передвижных тележек напольного или подвесного типа;

–корпус робота различной формы с вмонтированными в него механизмами подъема и поворота руки и перемещения робота;

–корпус руки робота с вмонтированными в него механизмами перемещения руки, звена, а иногда и захватного устройства;

–рука робота с одним или несколькими звеньями;

–захватное устройство.

Кинематическое и компоновочное решения влияют на конструктивное исполнение элементов, определяющее конструкцию робота, которая, в свою очередь, определяет его основные характеристики: число степеней подвижности, маневренность, сервис, систему координатных перемещений и вид системы координат, в которой они работают. Основной рычажный механизм манипулятора может обеспечить полное соответствие этому условию лишь при наличии не менее чем шести управляемых степеней подвижности (свободы). В этом случае ПР представляет собой дорогую и достаточно сложную как в изготовлении, так и в эксплуатации автоматическую систему. В целях снижения стоимости и сложности ПР, по возможности, стремятся использовать механические системы с меньшим числом степеней свобод.

Опорные конструкции ПР выполняются в виде оснований, корпусов, стоек, рам тележек, порталов и т.п. Они служат для размещения всех устройств и агрегатов IIP, а также для обеспечения необходимой прочности и жесткости манипулятора.

Манипуляционная система (манипулятор) робота представляет собой многозвенный пространственный механизм с разомкнутой кинематической цепью, первое звено которого (стойка) является основанием робота, а последнее несет рабочий орган, непосредственно взаимодействующий с объектом манипулирования. Система звеньев МС структурно связана в кинематическую цепь с помощью вращательных или поступательных пар.

Под звеном механизма понимают деталь (либо совокупность деталей с общим законом движения), которая в процессе движения и взаимодействия с другими звеньями остается жесткой, не изменяя своих размеров и формы. Неподвижное звено механизма называется стойкой, или основанием. Соединение двух соприкасающихся звеньев, допускающее их определенное относительное движение, именуют кинематической парой, или, сокращенно, парой. Если одно из крайних звеньев многозвенного механизма закреплено к основанию, а другое свободно, то такой механизм относят к группе механизмов с открытой, или разомкнутой, кинематической цепью.

Свободное абсолютно твердое тело (или звено), не связанное с другими телами, может совершать три независимых поступательных движения в направлении осей X, У, Z и три вращательных относительно них. Минимальное количество обобщенных координат, полностью определяющее положение и возможные направления движения тела, называют числом его степеней свободы, или степеней подвижности. Промышленный робот, который имеют 6 степеней свободы, а это значит, что он способен двигаться по 6 различным направлениям, представлен рис.3.3.

Рис. 3.3. Промышленный робот с 6 степенями свободы

В конструкциях манипуляторов преимущественно распространены кинематические пары пятого класса, значительно реже используются пары четвертого и, тем более, третьего классов. Это объясняется тем, что пары высоких классов более сложны и менее технологичны по сравнению с парами низких классов, а кроме того, сложны в управлении. В связи с этим во многих случаях целесообразно вместо одной пары высокого применять несколько пар низкого класса.

Рабочий орган манипулятора ПР, необходимый для непосредственного воздействия на объект манипулирования при выполнении технологических операций или вспомогательных переходов, представляет собой захватное устройство или рабочий инструмент.

Устройство передвижения служит для перемещения манипулятора или ПР в целом в необходимое место рабочего пространства и состоит из ходовой части и приводных устройств.

Подобно человеческой руке манипулятор также перемещает концевой эффектор с одного места на другое. При оснащении концевого эффектора различными устройствами, у робота появляется возможность выполнять определенные технологические операции. В робототехнике концевой эффектор – устройство на конце руки робота, предназначенное для взаимодействия с окружающей средой. Одним из наиболее распространенных вариантов является подобие руки, которая позволяет роботу брать и перемещать объекты с места на место

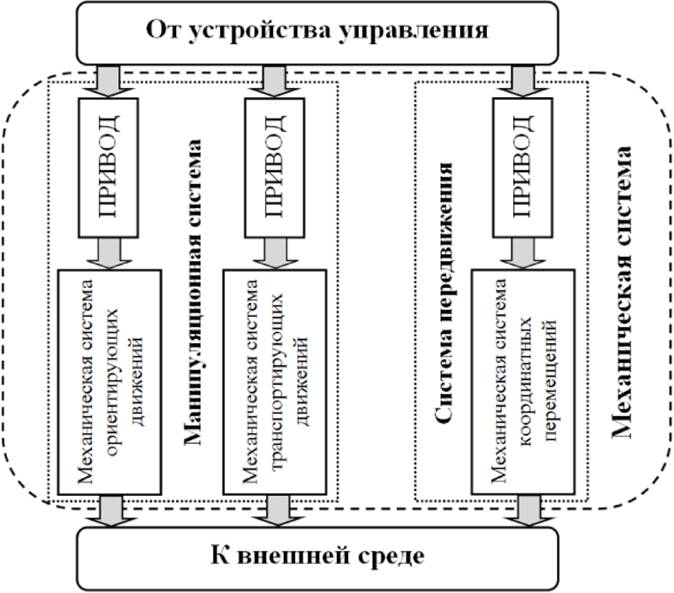

Функциональная схема механической системы промышленного робота представлена на рис.3.4.

Рис. 3.4. Функциональная схема механической системы промышленного робота

Рассмотрев определение числа степеней подвижности, можно перейти к рассмотрению маневренности манипулятора ПР. Под маневренностью принято понимать число его степеней подвижности при неподвижном (зафиксированном в пространстве) положении его выходного звена (рабочего органа). Маневренность определяет возможность руки манипулятора выполнять сложные движения и обходить препятствия в рабочем пространстве при манипулировании с объектом или выполнении сложных операций.

Все манипуляционные устройства характеризуются маневренностью и коэффициентом сервиза (КС), под которым понимают возможность подхода РО к заданной точке с разных направлений. КС дает представление о двигательных возможностях М. Маневренность М – ϶ᴛᴏ число степеней подвижности при фиксированном положении РО, которая определяет возможность обхода манипулятором препятствий в рабочем объеме и способность к выполнению сложных операций.

Движения М подразделяются на группы. Так, к примеру, движения М, снабженного наиболее распространенным в ПР РО в виде (устройства захвата) УЗ бывают следующих видов:

–ориентирующие перемещения УЗ, соизмеримые с его размерами;

–транспортирующие перемещения, определяемые размерами звеньев руки и соизмеримые с размерами рабочего объема;

–координатные перемещения на расстояния, превышающие размеры ПР и размеры рабочего объема.

Совокупность степеней подвижности манипулятора ПР определяет возможность его рабочего органа занимать различные положения в разных областях ограниченного конкретными связями и размерами звеньев кинематической цепи рабочего пространства М.