Камалудин Гаджиевич Абдулвахидов

Компоненты неметаллических материалов и их свойства. Монография

1.3. Пластмассы

Пластмассы (пластические массы, пластики). Большой класс полимерных органических легко формуемых материалов, из которых можно изготавливать легкие, жесткие, прочные, коррозионностойкие изделия.

Эти вещества состоят в основном из углерода (C), водорода (H), кислорода (O) и азота (N). Все полимеры имеют высокую молекулярную массу, от 10 000 до 500 000 и более; для сравнения, кислород (O2) имеет молекулярную массу 32. Таким образом, одна молекула полимера содержит очень большое число атомов.

Некоторые органические пластические материалы встречаются в природе, например асфальт, битум, шеллак, смола хвойных деревьев и копал (твердая ископаемая природная смола). Обычно такие природные органические формуемые вещества называют смолами. В ряде случаев в качестве сырья применяются природные полимеры – целлюлоза, каучук или канифоль; чтобы достичь желаемой эластичности, их подвергают различным химическим реакциям. Например, целлюлозу посредством разнообразных реакций можно превратить в бумагу, моющие средства и другие ценные материалы; из каучука можно получить резину и изолирующие материалы, используемые как покрытия; канифоль после химической модификации становится более прочной и устойчивой к действию растворителей.

Хотя модифицированные природные полимеры и находят промышленное применение, большинство используемых пластмасс являются синтетическими. Органическое вещество с небольшой молекулярной массой (мономер) сначала превращают в полимер, который затем прядут, отливают, прессуют или формуют в готовое изделие. Сырьем обычно являются простые, легко доступные побочные продукты угольной и нефтяной промышленности или производства удобрений.

Полимеризация.

Слово «полимер» – греческого происхождения. Буквально, полимер – это молекула, состоящая из многих (поли-) частей (мерос), каждая из которых представляет собой мономерное, т.е. состоящее из одной (монос) части, звено полимерной цепи. Реакция получения полимера из мономера называется полимеризацией. Полимерные молекулы обычно представляют собой очень длинные цепи, линейные или разветвленные. Образование этих молекул возможно благодаря тому, что атомы углерода легко и прочно соединяются друг с другом и со многими другими атомами.

Известно много типов полимеризации, однако наиболее распространены два из них: присоединительная (аддиционная) полимеризация и поликонденсация.

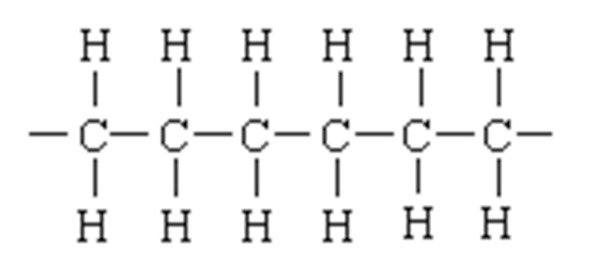

В присоединительной полимеризации мономеры присоединяются друг к другу непосредственно, без изменения состава. Например, молекулы этилена H2C=CH2, состоящие из 6 атомов каждая, соединяются, образуя полиэтилен. Фрагмент полиэтиленовой цепи выглядит следующим образом:

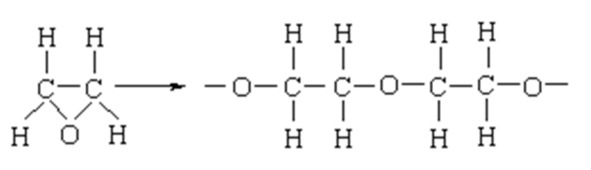

Вся цепь содержит более 6000 атомов. Углеродные атомы цепи соединены простыми (одинарными), а не двойными связями (рис. 1). Эту реакцию можно записать как nH2C=CH2® [—CH2—CH2—] n, где n (число составных звеньев) может достигать 1000 и более, т.е. структура в скобках должна повторяться 1000 и более раз. Сходным образом этиленоксид C2H4O превращается в полиэтиленоксид согласно схеме:

Эти структуры возможны, поскольку углеродный атом образует четыре связи с другими атомами, кислород – две, а водород – одну связь.

Присоединительная полимеризация редко идет самопроизвольно. Она может быть инициирована определенными катализаторами, обычно свободнорадикальными, катионными или анионными. Инициированные ими реакции – экзотермические (идущие с выделением тепла). Промышленные полимеризационные процессы, проводимые в интервале температур от —80° до 120° С, дают большие выходы полимеров за короткое время.

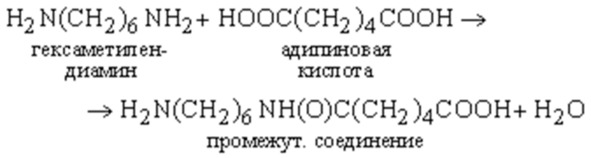

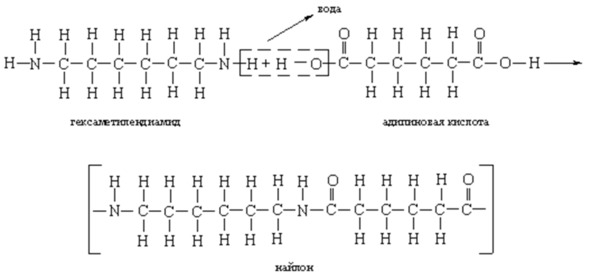

При поликонденсации два или несколько различных мономеров реагируют, образуя цепь. При этом от их молекул отщепляются небольшие фрагменты, которые, соединяясь друг с другом, обычно образуют воду, т.е. в конечном полимерном продукте присутствуют не все атомы мономеров. Важное условие поликонденсации состоит в том, чтобы каждый мономер был бифункциональным, т.е. содержал две функциональные группы; обе они могут реагировать с функциональными группами другого компонента. Функциональные группы – это те части молекулы, которые непосредственно участвуют в химической реакции, т.е. места, где атомы, ионы, радикалы или другие группы могут либо отщепляться от молекулы, либо присоединяться к ней.

Например, гексаметилендиамин H2N (CH2) 6NH2 имеет две аминогруппы NH2, поэтому его называют диамином. Адипиновая кислота HOOC (CH2) 4COOH имеет две карбоксильные группы COOH, поэтому ее называют дикарбоновой или двухосновной кислотой. В реакции поликонденсации, типичной для всех диаминов и двухосновных кислот, гексаметилендиамин и адипиновая кислота, отщепляя воду, образуют цепь:

Реакция на этом не заканчивается, поскольку образующиеся промежуточные соединения также бифункциональны и могут реагировать с мономерами или друг с другом. Конечным результатом являются длинные линейные цепи повторяющихся звеньев —HN (CH2) 6NH (O) C (CH2) 4CO—. Схема реакции показана ниже. Полимеры такого типа называют полиамидами, поскольку они содержат много амидных групп C (O) —NH; они более известны под общим названием найлоны.

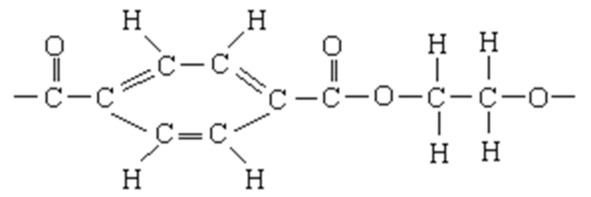

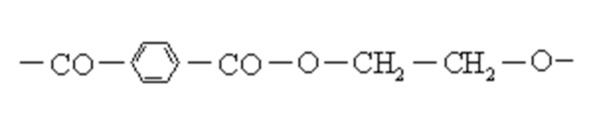

Другим большим семейством продуктов поликонденсации являются полиэфиры. Из них особенно важен полимер, получаемый взаимодействием терефталевой кислоты HOOC—C6H4—COOH и этиленгликоля HO—CH2—CH2—OH. Этот полимер, известный как терилен или дакрон, состоит из повторяющихся звеньев следующего строения:

Ермопласты.

Все линейные или слегка разветвленные полимеры термопластичны. Это означает, что они могут многократно размягчаться при нагревании и затвердевать при охлаждении. При этом, в сущности, физическом процессе, похожем на повторяющиеся расплавление и кристаллизацию металла, химических изменений не происходит.

Реактопласты

(термореактивные, или термоотверждающиеся, пластмассы). Если процесс полимеризации протекает более чем в двух направлениях, то возникают молекулы, образующие не линейные цепи, а трехмерную сетку. Эти полимеры можно размягчить нагреванием, но при охлаждении они превращаются в твердые неплавящиеся тела, которые невозможно снова размягчить без химического разложения. Материалы такого рода называют реактопластами. Необратимое затвердевание вызывается химической реакцией сшивки цепей.

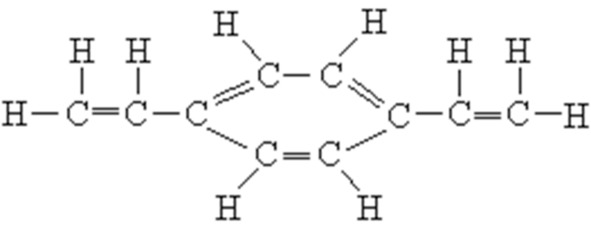

Важным процессом этого типа является присоединительная полимеризация дивинилбензола:

В дивинилбензоле две двойные винильные связи. В ходе полимеризации они образуют трехмерную сетчатую структуру. При нагревании полученный полимер медленно разлагается.

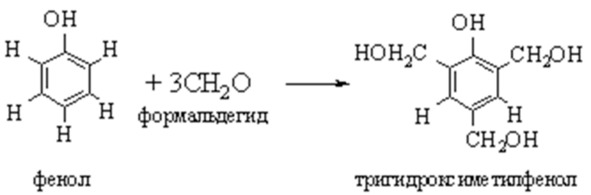

Хорошо известный реактопласт – феноло-формальдегидную смолу – получают поликонденсацией фенола с формальдегидом. Первая стадия выглядит следующим образом:

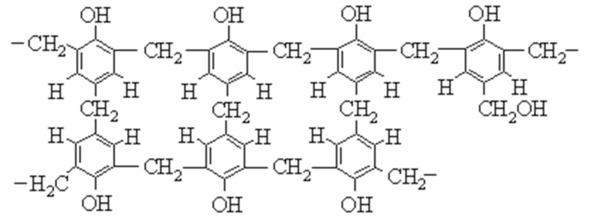

Тригидроксиметилфенол, реагируя с фенолом, способен отщеплять воду и образовывать трехмерную сетчатую структуру:

Из вышесказанного следует простой и логичный вывод: все линейные полимеры термопластичны, а все сшитые сетчатые полимеры реактопластичны (термореактивны). Очевидно, структура мономерных единиц и их функциональных групп позволяют предсказать тип пластмассы, получаемой при полимеризации.

Основные свойства пластмасс.

Химические свойства.

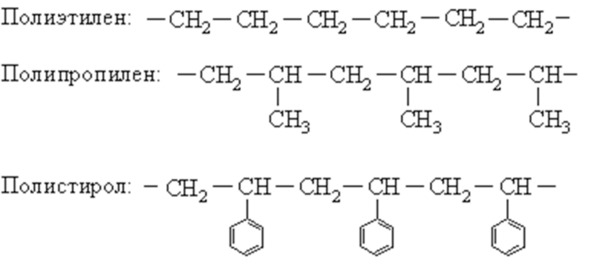

С точки зрения химического поведения полимер похож на мономер (или мономеры), из которого (или которых) он получен. Углеводороды этилен H2C=CH2, пропилен H2C=CH—CH3 и стирол H2C=CH—C6H5 претерпевают присоединительную полимеризацию, образуя полиэтилен, полипропилен и полистирол со следующими структурами:

Эти полимеры ведут себя как углеводороды. Они, например, растворимы в углеводородах, не смачиваются водой, не реагируют с кислотами и основаниями, горят, подобно углеводородам, могут хлорироваться, бромироваться и – в случае полистирола – нитроваться и сульфироваться.

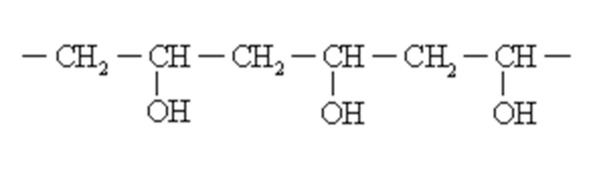

Виниловый спирт CH2=CHOH полимеризуется в поливиниловый спирт

проявляющий свойства спирта: он растворим в воде, не смачивается маслами, устойчив к действию кислот и щелочей, подвергается этерификации, с альдегидами и a-оксидами реагирует подобно другим спиртам.

Полиэфиры, например, состава

растворимы в некоторых высококипящих растворителях. Они не набухают в воде, но постепенно гидролизуются и разрушаются кислотами и щелочами, особенно при повышенных температурах. Эти реакции и свойства характерны для всех эфиров.

Полиамиды (например, найлон-6,6; см. выше) ведут себя подобно амидам. Они еще более труднорастворимы, чем полиэфиры, не набухают в воде и гидролизуются под воздействием кислот и оснований при повышенных температурах, но гораздо медленнее, чем полиэфиры.

Из изложенного ясно, что все главные химические свойства полимеров можно предсказать на основе их формул, рассматриваемых с точки зрения классической органической химии.

Физические свойства

полимера, напротив, зависят не только от характера мономера, но в большей степени от среднего количества мономерных звеньев в цепи и от того, как цепи расположены в конечной макромолекуле.

Все синтетические и используемые в промышленности природные полимеры содержат цепи с различным числом мономерных единиц. Это число называют степенью полимеризации (СП) и обычно пользуются его средним значением, поскольку цепи не одинаковы по длине. Средняя длина цепи и СП может быть определена экспериментально несколькими методами (например, осмометрией – измерением осмотического давления различных растворов; вискозиметрией – измерением вязкости; оптическими методами – измерением светорассеяния различными растворами; ультрацентрифугированием, при котором вещества разделяются по их плотности). СП особенно важна при определении механических свойств полимера, поскольку при прочих равных условиях более длинные цепи налагаются друг на друга более эффективно и порождают большие силы сцепления. Можно сказать, что заметная механическая прочность наблюдается уже при СП 50—100, достигая максимума при СП выше 1000.

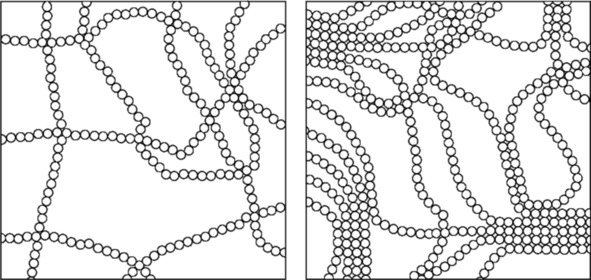

Термические и механические свойства

в сильной мере зависят от расположения мономерных звеньев в полимерных цепях, поскольку полимеры могут кристаллизоваться, если цепи имеют регулярное строение и расположены параллельно друг другу, что достигается процессом, называемым ориентационным вытягиванием с отжигом. Чем выше степень кристалличности, тем тверже продукт, тем выше его температура размягчения и больше устойчивость к набуханию и растворению; низкой степенью кристалличности характеризуются более мягкие продукты с более низкими температурами тепловой деформации и более легкой растворимостью (рис. 2).

Рис. 1.4. Молекулярная движение полимер

Молекулярному движению в полимерах подвержена не вся цепь. Движение происходит в отдельных сегментах, которые колеблются, вращаются и извиваются независимо друг от друга. Это движение зависит от температуры. При низких температурах движение происходит медленно или почти отсутствует, так что некристаллический или аморфный полимер при низких температурах хрупок и тверд, как стекло. Если материал содержит области кристалличности, они в целом действуют как армирующие элементы, и при низких температурах образец жесткий, твердый и труднорастворимый. Нагревание аморфного полимера ускоряет движение сегментов; по мере повышения температуры это движение становится столь сильным, что материал из твердого и хрупкого (стеклообразного) превращается в достаточно мягкий и пластичный. Температура такого перехода называется температурой стеклования Tст. В случае частично-кристаллического полимера это размягчение происходит только в некоторых местах структуры материала; кристаллические области остаются незатронутыми. Выше точки стеклования такие образцы становятся более гибкими и податливыми, но еще сохраняют свои армирующие кристаллические области, усиливающие жесткость. При дальнейшем нагревании достигается температура, когда плавятся кристаллические области; эта температура, Tпл, называется температурой плавления. Выше нее система ведет себя как очень вязкая жидкость. Такое поведение характерно для термопластов, у реактопластов подобных точек перехода нет.

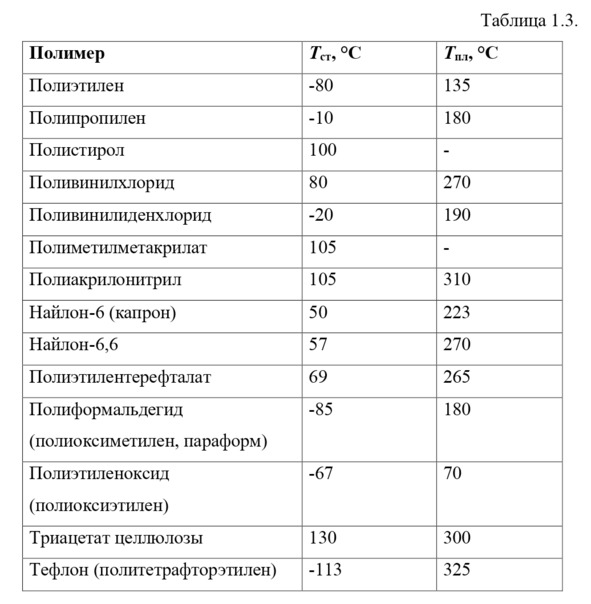

В табл. 1 показаны критические температуры Tст и Tпл ряда важных промышленных термопластов. Все реактопласты после того, как произошла сшивка цепей, становятся твердыми и жесткими. Температура стеклования tст и температура плавления tпл некоторых пластических полимерных материалов.

Ниже Tст пластмассы хрупки и тверды, между Tст и Tпл – гибки и податливы, выше Tпл они являются вязкими расплавами.

Оптические свойства.

Пластические материалы бывают различной степени прозрачности – от совершенно прозрачных до матовых. Все аморфные полимеры прозрачны, тогда как в частично-кристаллических полимерах появляется некоторая мутность из-за различий в показателях преломления кристаллических и аморфных областей, которые неодинаково отклоняют световые лучи; при этом свет рассеивается и материал выглядит мутным. Если степень кристалличности низка и средний размер кристаллических областей мал, менее 500 Å (1 Å = 10—10 м), тонкая пленка материала еще прозрачна (например, майлар, саран, профакс). Высокая же степень кристалличности и более крупные кристаллические области придают дымчатость даже тонким пленкам (например, полиэтилен, найлон-6, найлон-6,6).

Электрические свойства.

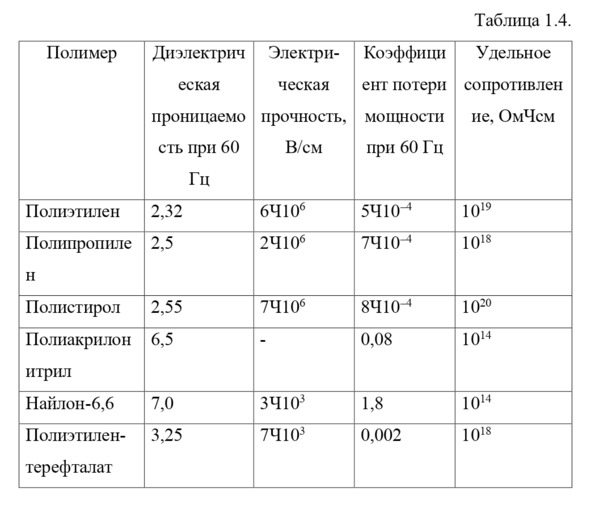

Все органические пластмассы являются изоляторами, а потому находят применение в электротехнике и электронике. В табл. 2 приведены некоторые важные электрические свойства ряда промышленных пластмасс.

Свойства пластмасс зависят от их основных характеристик: а) природы мономеров; б) средней СП; в) степени кристалличности системы. Электрические свойства некоторых промышленных пластмасс.

1.4. Термопластические материалы

Полиэтилен

(ПЭ) [—CH2—CH2—] n существует в двух модификациях, отличающихся по структуре, а значит, и по свойствам. Обе модификации получаются из этилена CH2=CH2. В одной из форм мономеры связаны в линейные цепи (см. рис. 1) с СП обычно 5000 и более; в другой – разветвления из 4—6 углеродных атомов присоединены к основной цепи случайным способом. Линейные полиэтилены производятся с использованием особых катализаторов, полимеризация протекает при умеренных температурах (до 150° С) и давлениях (до 20 атм).

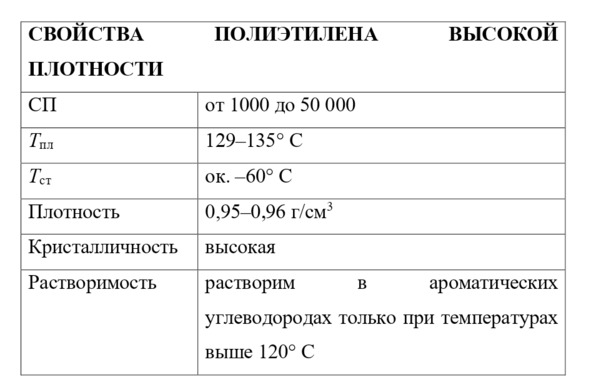

Линейные полиэтилены образуют области кристалличности (рис. 2), которые сильно влияют на физические свойства образцов. Этот тип полиэтилена (см. таблицу) обычно называют полиэтиленом высокой плотности; он представляет собой очень твердый, прочный и жесткий термопласт, широко применяемый для литьевого и выдувного формования (см. ниже) емкостей, используемых в домашнем хозяйстве и промышленности. Полиэтилен высокой плотности прочнее полиэтилена низкой плотности.

Разветвленные полиэтилены первоначально получали нагреванием этилена (со следами кислорода в качестве инициатора) до температур порядка 200° С при очень высоких давлениях (свыше 1500 атм). Разветвления уменьшают способность полиэтилена к кристаллизации, в результате эта разновидность полиэтилена имеет следующие свойства:

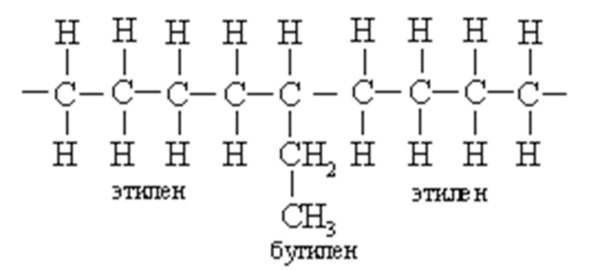

Этот полиэтилен обычно называют полиэтиленом низкой плотности. Разработаны методы получения полиэтилена низкой плотности при низком давлении и умеренных температурах сополимеризацией этилена с другим олефином, например, бутиленом CH2=CH—CH2—CH3. Там, где в цепь встраивается бутиленовая единица, образуется короткая боковая цепь:

В этом случае упаковка цепей не может быть столь же плотной, как для «чистого» полиэтилена. Полиэтилен низкой плотности представляет собой прочный, очень гибкий и слегка упругий термопласт, несколько более мягкий, легче формуемый и выдавливаемый, чем полиэтилен высокой плотности; полиэтилен низкой плотности находит широкое применение в производстве покрытий, упаковочных материалов и изделий, изготовляемых методом литьевого формования.

Полиэтилен – один из наиболее полезных и важных пластических материалов. Детали электронных устройств, покрытие картонных молочных пакетов, упаковочные пленки и игрушки – вот далеко не полный перечень того, что делают из полиэтилена.

Полипропилен

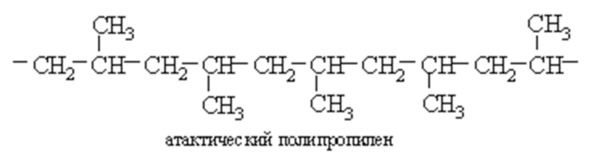

(ПП) [—CH2—CH (CH3) —] n получают из пропилена C3H6. В 1954 Дж. Натта (Италия) определил его молекулярную структуру, открыв важный класс стереорегулярных полимеров. Боковые метильные группы CH3 могут располагаться в цепи полипропилена случайным образом

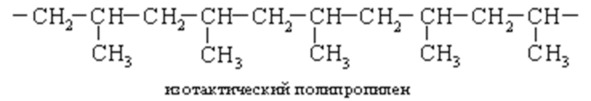

или регулярно

Натта назвал полимеры первого типа атактическими, а второго – тактическими, в данном специфическом случае – изотактическими (что значит «на одной стороне»).

В атактическом полипропилене беспорядочное расположение метильных групп препятствует кристаллизации, в результате получается мягкий, резиноподобный материал, который легко растворим в органических растворителях и размягчается при невысоких температурах. Он используется для получения различных изделий методом экструзии, а также в качестве клея для пластмасс.

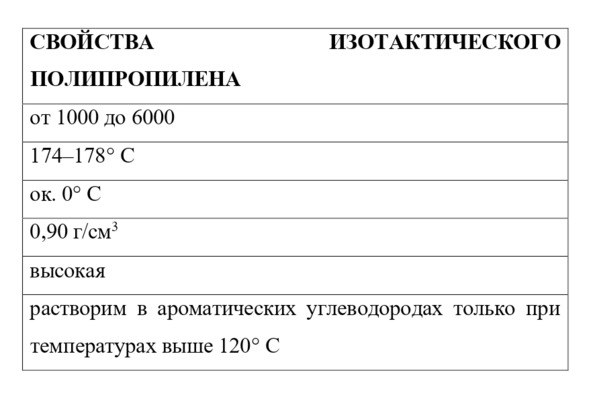

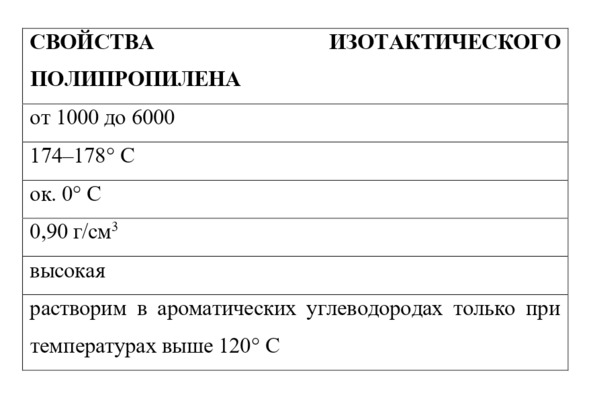

В тактическом полипропилене метильные группы расположены регулярно вдоль цепи. Вследствие этого из тактического полипропилена получаются прочные жесткие термопласты с высокими температурами плавления и отличной устойчивостью к растворителям. Изотактический полипропилен – важный промышленный продукт. Он широко используется для получения волокон и пленок и как материал для литьевого и выдувного формования емкостей.

СП "> Тпл»> Тст»> Плотность "> Кристалличность "> Растворимость»>

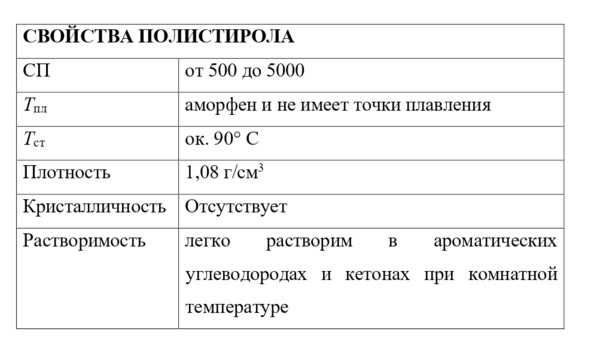

Полистирол

(ПС) [—CH2—CH (C6H5) —] n синтезируют из стирола C8H8 с пероксидными или азоинициаторами при температурах 60—150° С в жидкой фазе (в растворе, суспензии или эмульсии). Расположение бензольных колец по бокам линейной цепи препятствует кристаллизации настолько, что термопластический полимер получается аморфным, прозрачным, жестким и несколько хрупким.

Несмотря на чувствительность к воздействию растворителей и некристаллический характер, полистирол – один из наиболее важных термопластов, благодаря своей прозрачности, легкой формуемости и прекрасным электроизолирующим свойствам. Полистирол широко используется в электрическом оборудовании, предметах обихода, игрушках и особенно как теплоизоляционный пенопласт. В последние годы получен полистирол с более высокой ударопрочностью благодаря добавкам эластических компонентов; новые сорта расширили сферу применения этого полимера.

Полиметилметакрилат

(ПММА) [—CH2—C (COOCH3) (CH3) —] n – аморфный прозрачный термопласт, имеющий важное промышленное значение. Его синтезируют из метилметакрилата C5H8O2 так же, как полистирол получают из стирола. Он тверд (несколько тверже полистирола), абсолютно бесцветен и кристально прозрачен, Tст ок. 100° С. Полиметилметакрилат широко используют для изготовления украшений, оптики и других товаров, где желательно высокое качество.

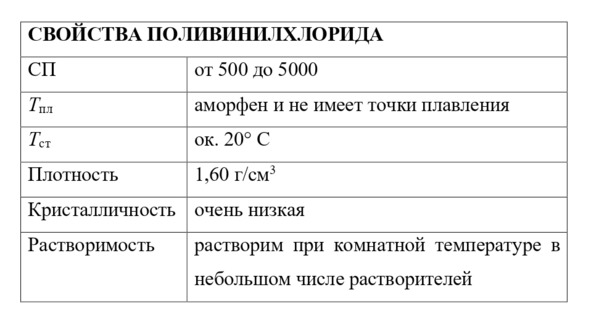

Поливинилхлорид

(ПВХ) [—CH2—CHCl—] n получают из его мономера, винилхлорида CH2=CHCl при температурах от 20° С до 100° С с пероксидными инициаторами (синтез аналогичен синтезу полистирола). Поливинилхлорид состоит из линейных цепей и является атактическим полимером, а следовательно, аморфным, твердым, жестким, устойчивым к воздействию растворителей термопластом.

Особенно важное свойство поливинилхлорида – огнестойкость, связанная с присутствием хлора в его молекуле (ок. 55%). Хлор придает поливинилхлориду жесткость, полимер размягчается лишь при высоких температурах; по этой причине в некоторых случаях приходится вводить пластификаторы (10—40%), чтобы сделать его более легко формуемым, выдавливаемым и выдуваемым. Поливинилхлорид используется в больших количествах в производстве волокон, пленок, труб, резины, формованных изделий, искусственной кожи и покрытий.

Родственным термопластом является поливинилиденхлорид [—CH2—CCl2—] n. Это кристалличный, высокоплавкий, устойчивый к воздействию растворителей материал, из него изготавливают пленки и грубые ткани.

Полиакрилонитрил

(ПАН) [—CH2—CH (CN) —] n синтезируют из акрилонитрила C3H3N аналогично получению полистирола и поливинилхлорида. Он состоит из линейных цепей, аморфен и имеет такую высокую температуру стеклования, что с трудом поддается формованию. Однако включение других мономеров в цепь полимеров на основе акрилонитрила делает их более пластичными и понижает Tст. Получаемые сополимеры легко обрабатываются и сочетают твердость и прозрачность с высокой устойчивостью к воздействию растворителей. Полиакрилонитрил и сополимеры широко используются в производстве синтетических волокон (орлон, динел, акрилан), пленок, резин, формованных изделий (из акрилонитрил-бутадиен-стирольных смол) и покрытий.

Поливинилацетат

(ПВА) [—CH2—CH (OCOCH3) —] n синтезируют из соответствующего мономера аналогично получению полистирола и поливинилхлорида. Этот относительно дешевый термопласт находит широкое применение. Он аморфен, имеет низкую температуру размягчения, легко растворим и используется главным образом для покрытий и как клей.

Политетрафторэтилен

[—CF2—CF2—] n, более известен как тефлон. Его получают газофазной полимеризацией тетрафторэтилена CF2=CF2. Это высококристалличный, линейный термопласт с очень низкой Tст (ок. —110° С); очень высокая Tпл (ок. 330° С, много выше, чем у большинства пластмасс) позволяет использовать тефлон при относительно высоких температурах. Тефлон инертен по отношению к химическим и физическим воздействиям; это прекрасный электроизолятор, кроме того, он обладает наибольшей стойкостью к растворителям среди известных полимеров. К тефлону ничего не прилипает; у него наименьший коэффициент трения из всех твердых материалов. По этим причинам он широко используется в производстве электронного оборудования, прокладок и подшипников.

Полиоксиметилен

(ПОМ, полиформальдегид) [—CH2—O—] n получают газофазной полимеризацией формальдегида CH2O. Это твердый, жесткий, высококристалличный, линейный термопласт с Tпл ок. 180° С и Tст -85° С. Он не отличается высокой термической и химической стабильностью, но благодаря своей твердости, высокой температуре плавления и стойкости по отношению к органическим растворителям широко применяется для литьевого формования.

Полиоксиэтилен

(ПОЭ, полиэтиленоксид) [—CH2—CH2—O—] n получают каталитической полимеризацией этиленоксида C2H4O. Это мягкий, кристаллический, линейный термопласт с Tпл ок. 70° С. Полиоксиэтилен легко растворим в воде и поэтому широко используется как загуститель в клеях для текстиля, в лосьонах и шампунях.

Полиамиды

больше известны как найлоны. Их получение обсуждалось выше при описании поликонденсации. Создатель найлона американский химик У. Карозерс предложил числовые обозначения для полиамидов, в которых первая цифра соответствует числу углеродных атомов в диамине, а вторая – числу углеродных атомов в дикарбоновой кислоте. Эти цифры определяют структуру углеродной цепи и положение амидных групп.

Самые важные представители этого класса линейных термопластов – найлон-6 (поликапролактам, получаемый из e-капролактама; в Узбекистане его называют капроном), найлон-6,6 и найлон-6,10. Все они – твердые, прочные, высококристалличные и высокоплавкие материалы с высокой устойчивостью к воздействию растворителей, химически инертные. Наиболее важными для получения синтетических волокон являются найлон-6 (капрон) и найлон-6,6. Некоторые их количества используются также для производства пленок и формованных изделий, хотя здесь предпочтительнее найлон-6,10 благодаря его более низкой точке плавления (ок. 200° С) и меньшей склонности поглощать влагу. Получен также полиамид, состоящий из изофталевой кислоты и мета-фенилендиамина. Это очень твердый и прочный линейный термопласт с температурой плавления ок. 400° С, используемый для производства таких специальных изделий, как парашюты, буксирные канаты и ремни безопасности на транспорте.

Поли-пара-фенилентерефталамид, ароматический найлон (арамил), является продуктом поликонденсации пара-фенилендиамина и терефталевой кислоты:

Он выпускается компанией «Дюпон» под названием «кевлар». Этот кристаллический термопласт с исключительно высокой Tпл (выше 500° С) используется для изготовления крученых волокон, усиливающих такие реактопласты, как эпоксидные смолы (бисмалеимиды). Композитные материалы этого типа перспективны для применения в конструкциях авиакосмической промышленности.

Полиэфиры

получают из органических кислот и спиртов, обычно полифункциональных мономеров; линейные полиэфиры – из двухосновных кислот и гликолей. Наиболее важный линейный полиэфир – полиэтилентерефталат (или полиэтиленгликольтерефталат) с высокой СП – получается по реакции терефталевой кислоты с этиленгликолем в присутствии катализатора при повышенной температуре в вакууме:

Продукт представляет собой белый высококристалличный материал, плавящийся ок. 260° С, очень устойчивый по отношению ко всем обычным органическим растворителям даже при нагревании. Из него производятся прочные волокна (терилен, дакрон) и жесткие, прозрачные пленки (майлар) экструзией расплава с последующей ориентацией вытягиванием. Очень тонкий, прочный майлар с магнитным покрытием применяют для изготовления пленки для аудио- и видеомагнитофонов.

Поликарбонаты

– еще одна группа линейных полиэфиров, получаемых в промышленных масштабах. Их производят реакцией фосгена COCl2 c бифункциональными фенолами. Поликарбонат лексан синтезируют согласно следующей схеме:

Это белый, в основном аморфный, очень прочный и жесткий материал с хорошей термостойкостью до 150° С. Путем литьевого формования из него делают пластины, стержни, шестерни и другие предметы сложной конфигурации, которые успешно заменяют литые металлические детали.

Полисилоксаны

Растет спрос на термопластические материалы с достаточно высокой жесткостью (более 14 000 МПа) и высокой температурой размягчения (выше 500° С), чтобы заменить металлы в производстве двигателей, а также космических кораблей, самолетов, автомобилей, железнодорожных вагонов и судов. От новых материалов требуется легкость (низкая плотность), относительная простота обработки и повышенная коррозионная стойкость. Этим требованиям лучше всего удовлетворяют линейные макромолекулы со многими ароматическими звеньями в цепи. Примерами могут служить:

К таким конструкционным пластикам относятся также линейные ароматические полиэфиры и полиимиды.