Н. П. Ларюшин

Сельскохозяйственные машины

ВВЕДЕНИЕ

Уборка является завершающей операцией в технологии возделывания сельскохозяйственных культур. Период уборки зерновых, колосовых и зернобобовых культур ограничен агротехническими сроками в 6–7 дней от начала полной спелости зерна. Ещё более жесткие требования предъявляются к уборке рапса и других легкоосыпающихся культур. В структуре общих затрат на возделывание сельскохозяйственных культур уборка занимает до 50 % затрат энергии и 45–60 % трудозатрат.

Существующий в России комбайновый парк, включает в основном отечественные машины Ростовского и Красноярского комбайновых заводов (Дон-1500Б, РСМ- 142 «Acros», РСМ-181 «Torum», РСМ-101 «VECTOR», КЗС-950 «Енисей»).

Преимущество современных комбайнов типа «Acros», «Torum» – это высочайшая производительность. Средняя сезонная наработка их составляет соответственно 1250 и 2000 га.

Чтобы добиться эффективного использования комбайнов, необходимы высококвалифицированные специалисты, которые должны хорошо знать устройство и принцип их работы, технологические регулировки, правила эксплуатации, выявлять и устранять возможные неисправности, возникающие при их работе.

Практические сведения по этим вопросам изложены в настоящем учебном пособии. В качестве объектов изучения взяты современные отечественные комбайны серийного производства.

1 ОПИСАНИЕ И РАБОТА КОМБАЙНА СЕМЕЙСТВА «ЕНИСЕЙ»

1.1 Назначение и состав комбайна

Самоходный зерноуборочный комбайн «Енисей КЗС-950» и его модификации предназначен для уборки зерновых, зернобобовых, крупяных культур, подсолнечника, семенников трав, сои прямым и раздельным комбайнированием. В зависимости от способа уборки они могут быть укомплектованы жаткой или платформой-подборщиком. В зависимости от принятой технологии уборки незерновой части, комбайн оснащается капотом, копнителем или измельчителем-разбрасывателем соломы. Для транспортировки жатки по желанию заказчика комбайн может быть укомплектован тележкой.

Комбайн самоходный зерноуборочный «Енисей КЗС-950» является дальнейшей модификацией комбайнов семейства «Енисей».

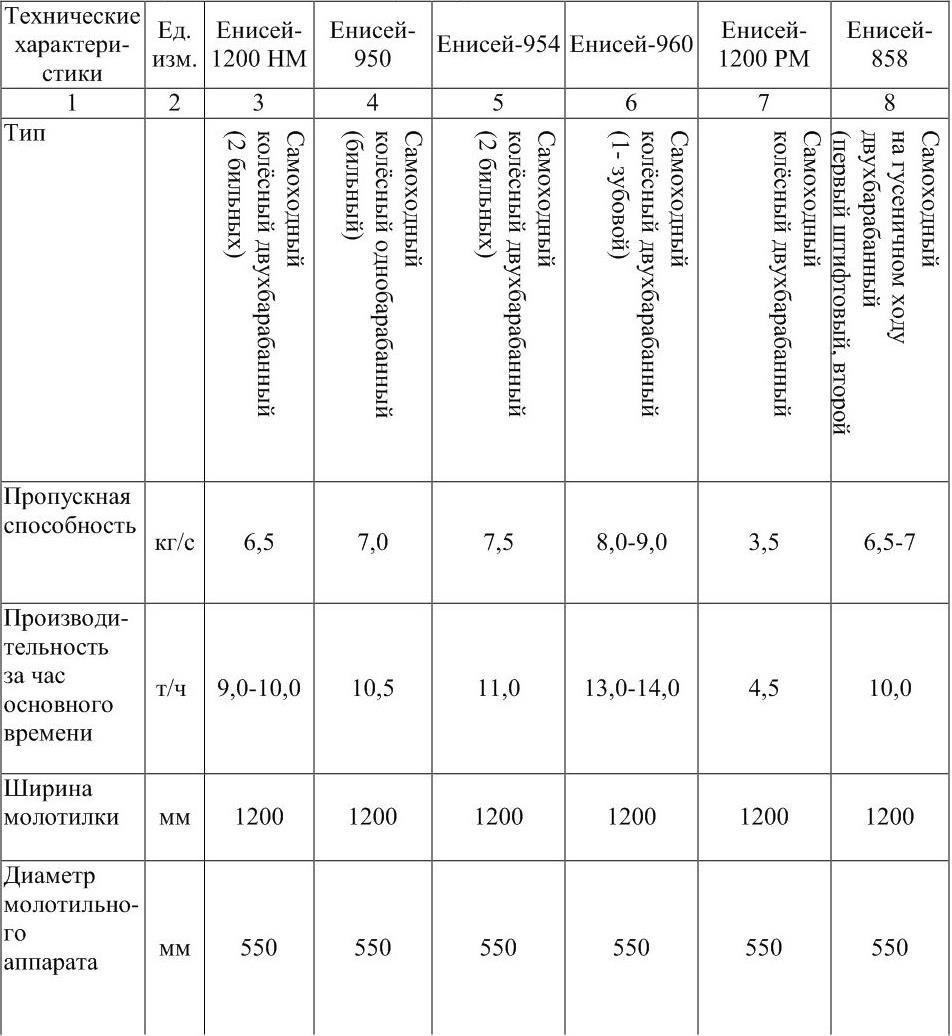

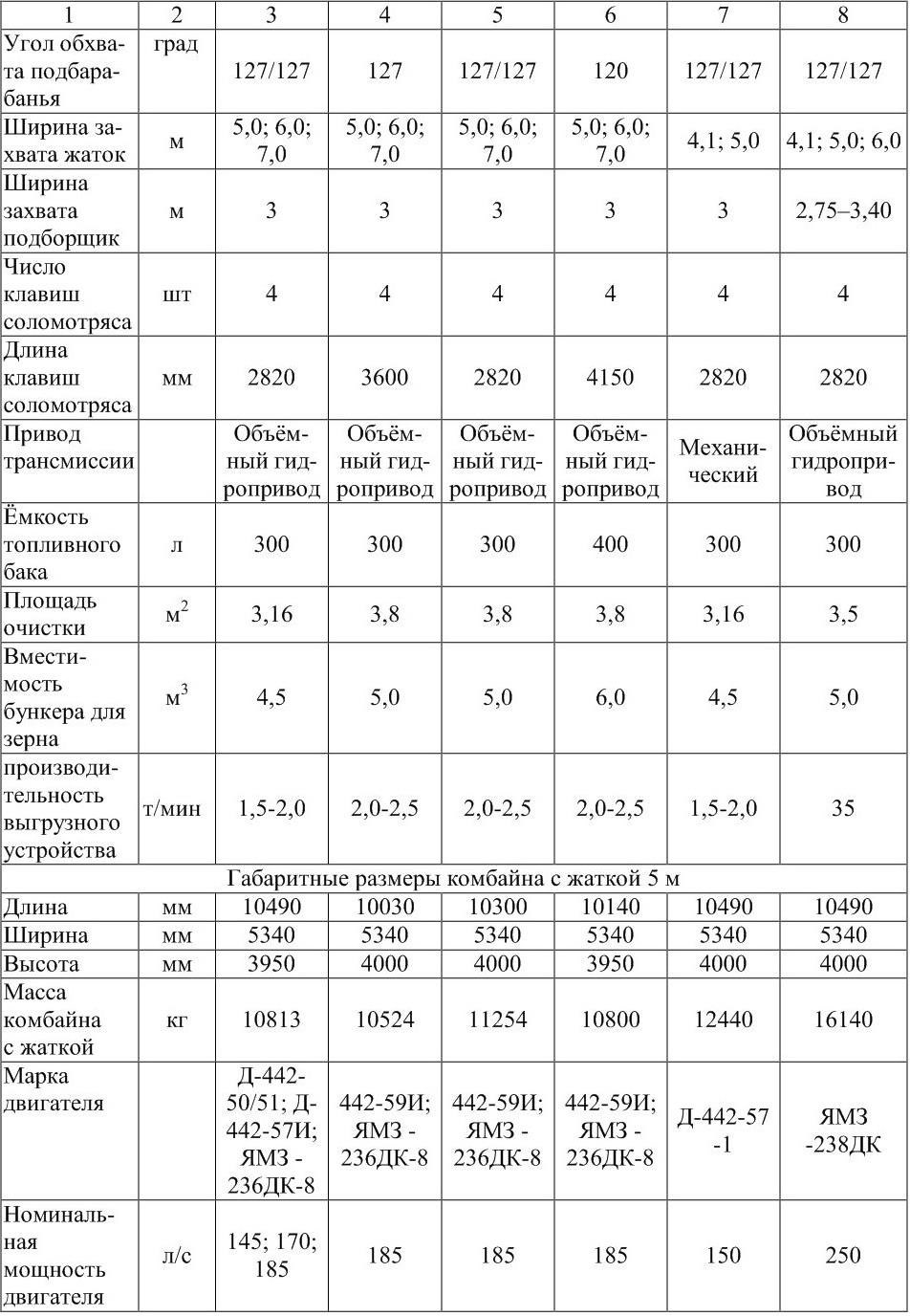

1.2 Технические характеристики

Таблица 1.1 – Технические характеристики

1.3 Устройство и работа

1.3.1 Краткие сведения об устройстве и работе

Самоходные зерноуборочные комбайны «Енисей КЗС-950» состоят из жатвенной части, молотилки, бункера с выгрузным устройством, моторной установки, силовой передачи, ходовой системы, органов управления, гидравлической системы, электрооборудования, системы контрольно-измерительной и приспособления для уборки незерновой части урожая (копнителя или измельчителя или капота).

Во время работы комбайна жатка устанавливается на выбранную высоту среза. Необходимое число оборотов мотовила и его положение относительно режущего аппарата регулируется с помощью гидравлики в процессе работы.

Технологический процесс работы комбайна на прямом комбайнировании протекает ниже следующим образом.

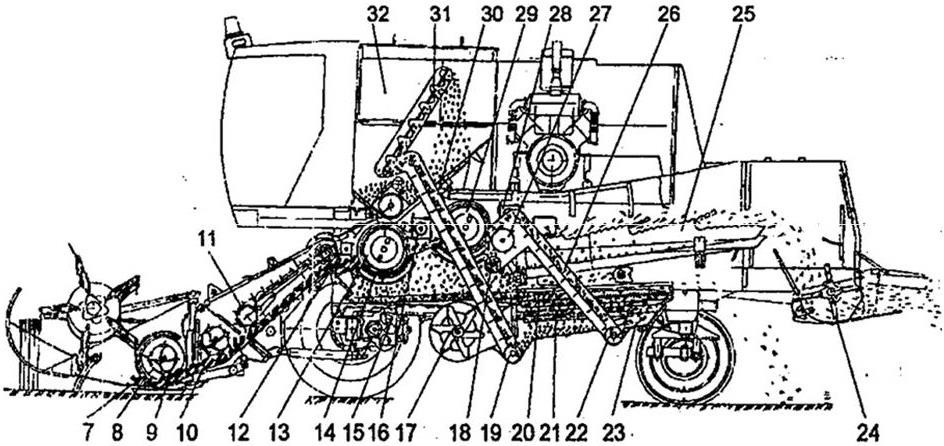

Хлебная масса при движении комбайна лопастями мотовила 6 (рисунок 1.1) подводится к режущему аппарату 7. Срезанные стебли планками мотовила укладываются на платформу жатки, а затем шнеком перемещаются к центральной части, где имеется пальчиковый механизм 9.

Пальчиковый механизм направляет стебли к пальчиковому битеру проставки 10, который разравнивает массу и передает наклонному транспортеру, который подает их к приемному битеру молотилки 12.

Приемный битер изменяет направление хлебной массы, подавая её на обмолот в молотильный аппарат. В результате взаимодействия барабана 13 и подбарабанья 14 хлебная масса обмолачивается, при этом зерно, полова и отдельные недомолоченные колосья просыпаются сквозь решетку подбарабанья на стрясную доску 15, а оставшаяся масса с помощью отбойного битера подается на удлинительную решетку подбарабанья и далее на соломотряс 25, где происходит окончательное отделение зерна от соломы. Зерно подается на стрясную доску, а солома выносится из молотилки. Зерновой ворох, выделившийся через подбарабанья, сепарирующую решетку битера и рабочую поверхность клавишей соломотряса, попадает на стрясную доску и далее на верхнее решето 20.

На верхнем решете под воздействием воздушного потока вентилятора 17 и колебаний грохота ворох разделяется на три части: зерно, легкие примеси и недомолоченные колосья.

Зерно, выделенное на верхнем решете, попадает на нижнее решето 21. Недомолоченные колосья, которые не просыпались на передней части верхнего решета, в конце верхнего решета попадают в колосовой шнек 22 и далее колосовым элеватором 26 подаются в домолачивающее устройство 27 на повторный обмолот. Из домолачивающего устройства хлебная масса распределительным шнеком 18 подается на стрясную доску. Незерновой ворох, под действием воздушного потока вентилятора и колебаний грохота, выносится из молотилки.

Зерно, прошедшее через нижнее решето очистки, по днищу решетного стана поступает в зерновой шнек 19, а затем элеватором 30 и загрузочным шнеком 31 подается в бункер 32.

Технологический процесс двухбарабанного комбайна отличается тем, что хлебная масса приемным битером подается в первый молотильный аппарат, как правило, отрегулированный на мягкие режимы, где замолачивается и сепарируется наиболее спелое, крупное и легкообмолачиваемое зерно. Из первого молотильного аппарата хлебная масса попадает в промежуточную зону сепарации.

В промежуточной зоне под воздействием лопастей промежуточного битера 16 через сепарирующую решетку выделяется свободное зерно, а хлебная масса направляется во второй молотильный аппарат.

Второй молотильный аппарат, отрегулированный на более жесткие режимы, производит окончательный вымолот зерна из хлебной массы и выделение значительной части оставшегося зерна через подбарабанье. Соломистый ворох с незначительным количеством зерна отбойным битером второго барабана направляется на соломотряс. Дальнейшее протекание технологического процесса остается таким же как и у однобарабанного комбайна.

Технологический процесс раздельного комбайнирования отличается от описанного лишь тем, что скошенная в валки хлебная масса с помощью навешенного на жатку подборщика подбирается и подается к шнеку жатки.

Солома, сошедшая с соломотряса и полова с ветрорешетной очистки в зависимости от технологии уборки могут собираться в копнитель, укладываться в валок, измельчаться измельчителем и разбрасываться по полю.

Рисунок 1.1 – Схема технологического процесса:

1 – хлебная масса; 2 – недомолоченные колосья; 3 – зерно; 4 – солома; 5 – полова; 6 – мотовило; 7 – режущий аппарат; 8 – шнек; 9 – пальчиковый механизм; 10 – битер проставки; 11 – транспортер наклонной камеры; 12 – приемный битер; 13 – первый молотильный барабан; 14 – подбарабанье; 15 – стрясная доска; 16 – промежуточный битер (для однобарабанной модели отбойный битер); 17 – вентилятор; 18 – распределительный шнек; 19 – зерновой шнек; 20 – верхнее решето; 21 – нижнее решето; 22 – колосовой шнек; 23 – решетный стан; 24 – измельчитель-разбрасыватель; 25 – соломотряс; 26 – колосовой элеватор; 27 – домолачивающее устройство; 28 – отбойный битер; 29 – второй молотильный барабан; 30 – зерновой элеватор; 31 – загрузочный шнек; 32 – бункер

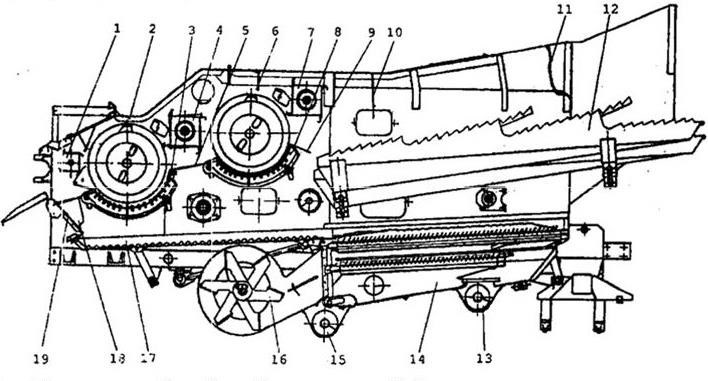

1.3.2 Жатвенная часть (см. Дон-1500Б)

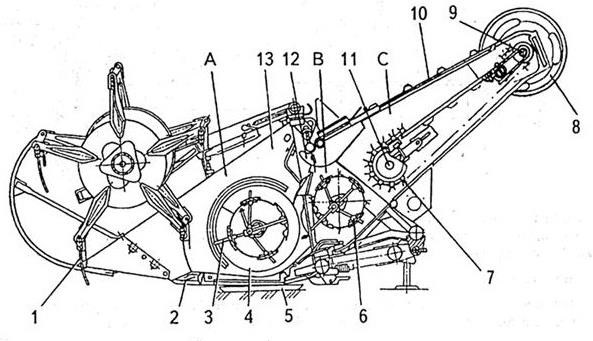

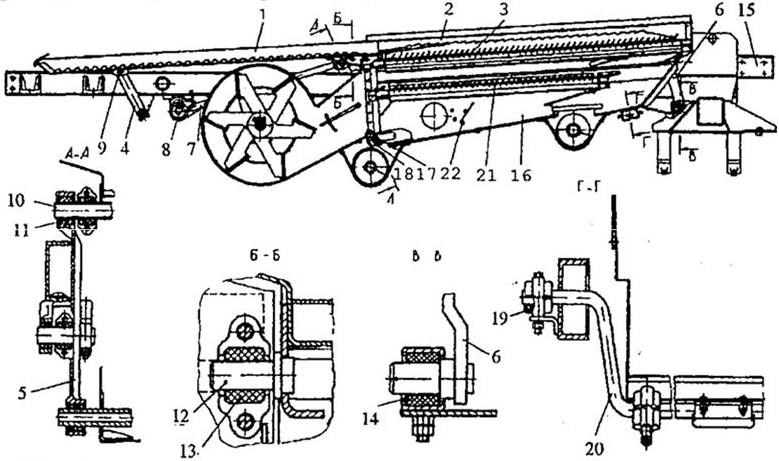

Предназначена для скашивания и подачи хлебной массы в молотилку и состоит из жатки А (рисунок 2), проставки В и наклонной камеры С, которая фланцами верхнего вала соединяется с молотилкой комбайна и опирается на балку ведущего моста через два гидроцилиндра. Привод рабочих органов жатвенной части осуществляется клиноременной передачей от шкива главного контрпривода на шкив 8 верхнего вала наклонной камеры.

Рисунок 1.2 – Жатвенная часть (разрез):

А – жатка; В – проставка; С – наклонная камера; 1 – мотовило; 2 – режущий аппарат; 3 – пальчиковый механизм шнека; 4 – шнек; 5 – башмак; 6 – битер проставки; 7 – транспортер наклонной камеры; 8 – шкив верхнего вала наклонной камеры; 9 – вал верхний; 10 – крышка; 11 – вал нижний; 12 – крюк; 13 – корпус

1.3.3 Платформа-подборщик (см. Дон-1500Б)

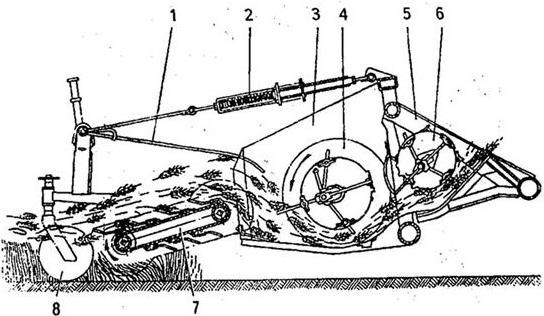

Платформа-подборщик (рисунок 1.3) предназначена для подбора валков при раздельном способе уборки. Она навешивается на наклонную камеру шнековой жатки самоходных комбайнов. Платформа-подборщик состоит из подборщика 7, платформы 3 со шнеком 4 и проставки 5 с битером 6.

Платформа-подборщик навешивается на наклонную камеру комбайна вместо обычной платформы жатки с режущим аппаратом. Микрорельеф поля копирует подборщик. Платформа соединена с наклонной камерой жестко, без копирования. Процесс подбора происходит ниже следующим образом. Комбайн движется вдоль валка так, чтобы валок располагался между опорными колесами 8 посередине ширины подборщика. Подбирающие пальцы подборщика 7 поднимают валок, прочесывают стерню, подают хлебную массу к шнеку 4. Сбросив массу, подбирающие пальцы входят в скользящий контакт с кромкой стеблесъемника и освобождаются от оставшихся на них стеблей. Нормализатор поджимает хлебную массу к транспортеру, препятствуя раздуванию ее ветром, и направляет под шнек 4 платформы. Затем хлебная масса шнеком подается на битер 6 проставки и далее транспортером наклонной камеры – в молотилку.

Рисунок 1.3 – Платформа-подборщик (разрез):

1 – нормализатор; 2 – устройство уравновешивающее; 3 – платформа; 4 – шнек; 5 – проставка; 6 – битер проставки; 7 – подборщик; 8 – колесо опорное

Платформа по устройству и работе аналогична жатке (см. описание жатки). Отличие корпуса платформы от жатки заключается в отсутствии мотовила, режущего аппарата и уравновешивающего механизма.

Проставка 5 по устройству и назначению аналогична проставке жатки и отличается от нее лишь тем, что она жестко закреплена на платформе.

1.3.4 Молотилка

Молотилка комбайна состоит из корпуса, молотильно-сепарирующего устройства, соломотряса, ветрорешетной очистки, домолачивающего устройства, транспортирующих органов и приводов.

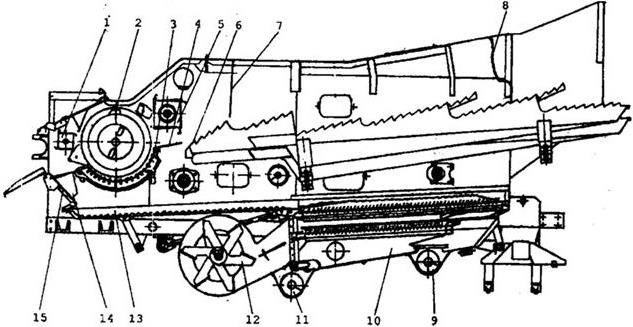

В зависимости от модификации комбайна молотилка может быть однобарабанной (рисунок 1.4) или двухбарабанной (рисунок 1.5).

Корпус мототилки состоит из рамы, панелей и крыши. Для обслуживания, а также монтажа и демонтажа рабочих органов в корпусе молотилки имеется ряд люков. Передняя часть корпуса образует приемную камеру, в нижней части которой расположен улавливатель посторонних предметов (камнеуловитель) 14.

Молотильно-сепарирующее устройство:

Молотильно-сепарирующее устройство однобарабанного комбайна включает приемный битер I (рисунок 1.4), молотильный барабан 2, подбарабанье 3, сепарирующую решетку 4, отбойный битер 5.

Рисунок 1.4 – Молотилка однобарабанного комбайна:

1 – битер приемный; 2 – барабан; 3 – подбарабанье; 4 – надставка подбарабанья с решеткой; 5 – битер отбойный; 6 – соломотряс; 7 – фартук; 8 – фартук – ворошилка; 9 – шнек колосовой; 10 – стан решетный; 11 – шнек зерновой; 12 – вентилятор; 13 – грохот; 14 – камнеуловитель; 15 – люк

Молотильно-сепарирующее устройство двухбарабанного комбайна включает приемный битер 1 (рисунок 1.5), первый: молотильный барабан: 2, подбарабанье первого барабана 3, сепарирующую решетку промежуточного битера 5, промежуточный битр 4; второй молотильный барабан 6; отбойный битер 7 и подбарабанье второго барабана 8.

Приемный битер 1 (рисуноки 1.4, 1.5) четырехлопастной устанавливается в молотилку через люк в левой панели корпуса молотилки и крепится посредством, корпусов шарикоподшипников. Приводится приемный битер цепной передачей с верхнего вала наклонной камеры.

Молотильные барабаны 2 (рисунок 1.4) и 6 (рисунок 1.5) бильные бичи рифленые закреплены на подбичниках остова барабана поочередно левого и правого направления рифов. Барабаны монтируются в корпусе молотилки через люк в правой панели молотилки и устанавливаются на двух самоустанавливающихся шарикоподшипниках.

Привод барабанов осуществляется от главного котрпривода через клиноременные вариаторы (рисунок 1.5).

Рисунок 1.5 – Молотилка двухбарабанного комбайна:

1 – битер приемный; 2 – барабан первый; 3 – подбарабанье первого барабана; 4 – битер промежуточный; 5 – решетка сепарирующая; 6 – барабан второй; 7 – битер отбойный; 8 – подбарабанье второго барабана; 9 – решетка направляющая; 10 – фартук; 11 – фартук-ворошилка; 12 – соломотряс; 13 –шнек колосовой; 14 – стан решетный; 15 – шнек зерновой; 16 – вентилятор; 17 – грохот; 18 – камнеуловитель; 19 – люк

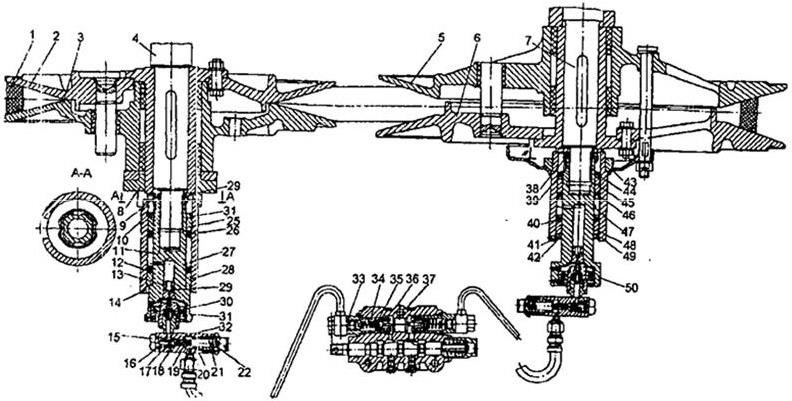

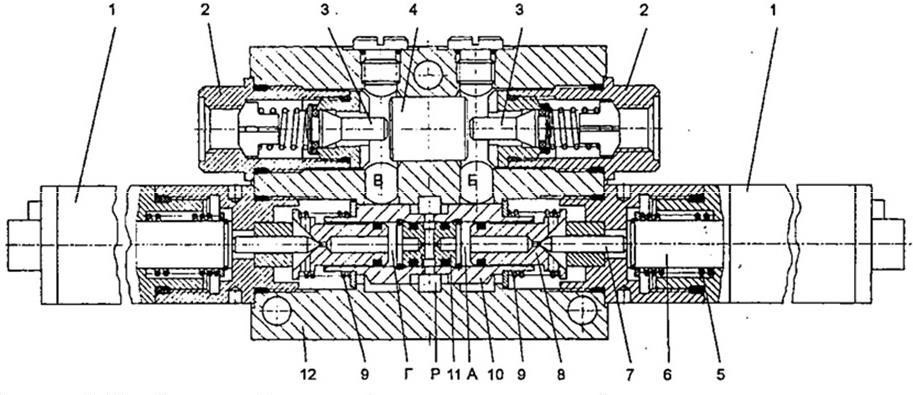

Управление вариаторами (изменение частоты вращения барабанов) осуществляется с рабочего места комбайнера гидроцилиндром. Механизм регулировки включает шкив главного контрпривода, состоящий из неподвижного диска 6 (рисунок 1.6) и подвижного диска 5; шкив барабана, состоящий из неподвижного диска 2 и подвижного диска 3; гидроцилиндр главного контрпривода, гидроцилиндр барабана.

Рисунок 1.6 – Гидрофицированный вариатор барабана:

1 – ремень; 2 – диск малый неподвижный; 3 – диск малый подвижный; 4 – вал барабана; 5 – диск большой подвижный; 6 – диск большой неподвижный; 7 – вал главного контрпривода; 8, 13, 25,28,45,48 – втулки; 9, 24, 38 – шайбы замковые; 10,41,44 – кольца стопорные; 11, 19, 50 – штоки; 12, 26, 31, 40, 46 – манжеты; 14, 49 – гильзы; 15 – пробка; 16, 20,29, 30,32, 33,35,36 – кольца уплотнительные; 17,22 – пружины; 18,23,39, 42 – шайбы; 21 – винт; 27, 47 – кольца; 34 – клапан запорный; 37 – шток; 43 – тарелка; 51 – поршень; 52 – болт

Механизм регулировки обеспечивает изменение частоты вращения барабана в пределах от 800 до 1250 мин-1. Для увеличения диапазона регулировки необходимо шкивы барабана и главного контрпривода поменять местами. После перестановки шкивов барабана и главного контрпривода частота вращения барабана будет изменяться в пределах от 500 до 800 мин-1.

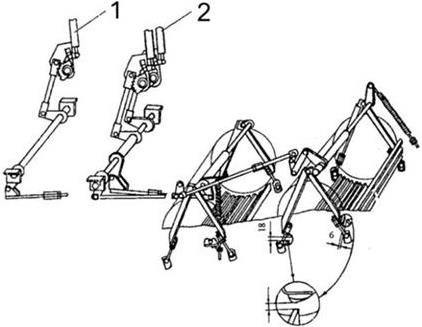

На рисунке 1.7 показан механизм регулировки зазоров в молотильном аппарате. Механизм регулировки подбарабанья однобарабанной модификации унифицирован с механизмом регулировки первого подбарабанья двухбарабанной модификации.

Регулировка зазоров осуществляется с площадки водителя перемещением рычагов.

Заводская регулировка предусматривает установку подбарабаний на однобарабанном комбайне с исходными зазорами на входе, – 18 мм, на выходе – 3 мм, а на двухбарабанном с исходными зазорами в первом молотильном аппарате: на входе – 20 мм, на выходе – 7 мм; во втором: на входе – 18 мм, на выходе – 6 мм.

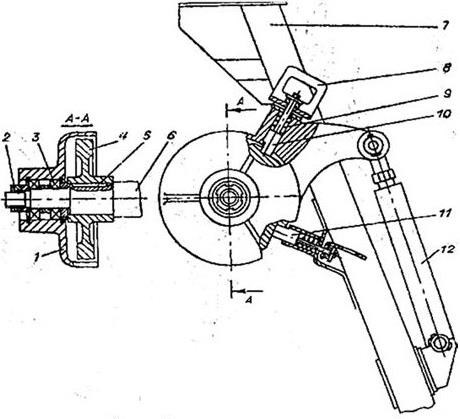

Механизм реверса барабанов устанавливается на валу первого барабана с правой стороны. Предназначен для устранения забивания рабочих органов молотилки, состоит из храповика 4 (рисунок 1.8), соединенного с валом первого барабана призматической шпонкой 5, корпуса рычага 1, установленного на валу на двух шариковых подшипниках 3 и закрепленного гайкой 2, двух фиксаторов 10 и 11, один из которых расположен в рычаге 1, а второй – на правом подкосе молотилки 7. Приводится в действие механизм при помощи гидроцилиндра 12, опирающегося на правый подкос молотилки 7. Управляется гидроцилиндр из кабины водителя или дублирующей рукояткой, расположенной под площадкой водителя. При нормальном положении фиксаторы 10 и 11 отведены от храповика.

Рисунок 1.7 – Механизм регулировки зазоров первого и второго подбарабаний:

1 – механизм регулировки зазоров подбарабанья однобарабанного комбайна; 2 – механизм регулировки зазоров подбарабаний двухбарабанного комбайна

Для включения механизма в работу фиксаторы необходимо ввести в зацепление с храповиком 4.

В наиболее сложных условиях уборки возможны случаи, при которых недостаточно усилия гидроцилиндра механизма обратной прокрутки для устранения забоя барабана хлебной массой. В этом случае необходимо убедиться, полностью ли опущены оба подбарабанья, дать двигателю полные обороты и переведя рукояткой управления гидроцилиндр из одного крайнего положения в другое, постепенно повернуть барабан; если стронуть барабан не удастся, необходимо одновременно с действием механизма приложить дополнительное усилие монтировки к остову барабана. После того как барабан стронулся с места, прокручивание производить только с помощью гидроцилиндра. Во избежание поломок деталей механизма реверса включение молотилки при опущенных фиксаторах недопустимо.

Рисунок 1.8 – Механизм реверса барабана:

1 – рычаг; 2 – гайка; 3 – подшипник; 4 – храповик; 5 – шпонка; 6 – вал барабана; 7 – подкос молотилки; 8 – рукоятка; 9 – пружина; 10, 11 – фиксаторы; 12 – гидроцилиндр

Ветрорешетная очистка

Очистка предназначена для отделения зерна от половы и вывода незерновой части из молотилки. Очистка состоит из грохота, нижнего решетного стана, вентилятора, подвесок передних, рычагов очистки, колебательного вала с шатунами, подвесок задних и вариатора вентилятора.

Грохот (рисунок 1.9) состоит из стрясной доски 1, верхнего решетного стана 2 и верхнего решета 3. В передней части грохот закреплен на передних подвесках 4, в средней части установлен на верхних головках рычагов 5, а в задней части – на подвесках 6. Грохот совершает возвратно–поступательные движения под воздействием шатунов 7, приводимых в действие при помощи колебательного вала 8.

Рисунок 1.9 – Ветрорешетная очистка:

1 – доска стрясная; 2 – верхний решетный стан; 3 – верхнее решето; 4 – подвеска передняя; 5 – рычаг двуплечий; 6 – подвеска задняя; 7 – шатун; 8 – вал колебательный; 9, 10, 17 – оси трубчатые; 11, 13, 14, 18, 19 – втулки резиновые; 12 – ось; 15 – рама молотилки; 16 – нижний решетный стан; 20 – подвеска; 21 – решето нижнее; 22 – распределитель

Нижний решетный стан 16 в передней части через трубчатую ось 17 и резиновые втулки 18 соединен с нижними головками двуплечих рычагов 5, а в задней части через резиновые втулки 19 и подвески 20 соединен с рамой молотилки 15.

Решета верхнее 3 и нижнее 21 жалюзийные регулируемые. Величина открытия жалюзи решет регулируются рычажными механизмами, смонтированными на задних планках рам решет.

Вентилятор очистки предназначен для создания воздушного потока в процессе окончательной очистки зерна и состоит из шестилопастного крылача, установленного в кожухе.

Соломотряс (см. Дон-1500Б).

Состоит из четырех клавишей, установленных с помощью подшипников скольжения на двух коленчатых валах. Клавиши однобарабанного комбайна отличаются от клавишей двухбарабанного длиной, на один каскад, за счет приставки, которая крепится в передней части клавиши двухбарабанного комбайна. Подшипники соломотряса состоят из двух алюминиевых полукорпусов, в каждом из которых установлено по два металлокерамических вкладыша. Между полукорпусами устанавливаются регулировочные прокладки.

Для устранения перекоса клавишей при сборке между верхним полукорпусом и кронштейнами клавиши со стороны, в которую наклонена клавиша, устанавливаются прокладки.

Привод соломотряса осуществляется от заднего контрприводного вала с помощью перекрестной ременной передачи с правой стороны комбайна.

Над первым каскадом клавишей подвешен фартук, исключающий выброс зерна отбойным битером, барабаном за пределы первого каскада.

1.3.5 Гидравлическая система

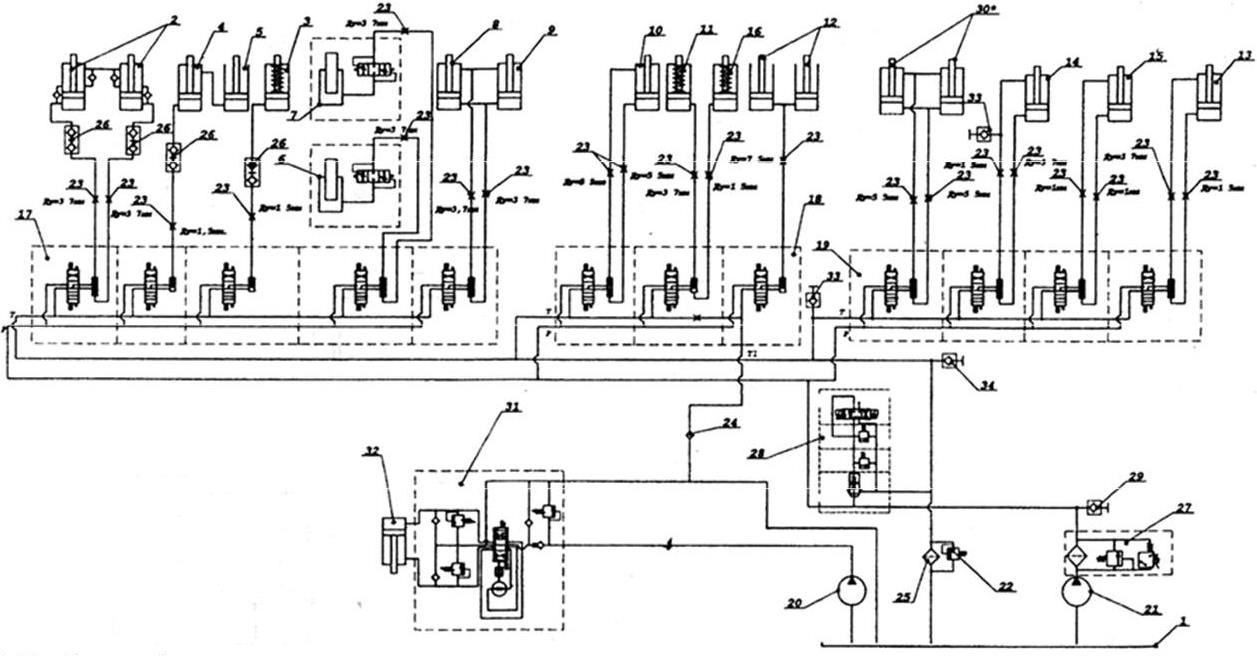

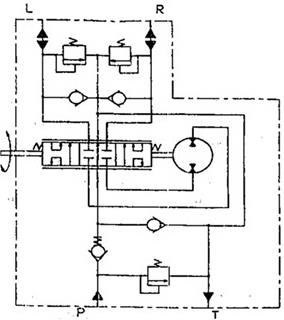

Гидравлическая система состоит из двух независимых систем: основной и гидросистемы рулевого управления. Принципиальная схема гидросистемы комбайна приведена на рисунке 1.11.

Основная гидросистема предназначена для подъема жатки и мотовила, изменения частоты вращения мотовила, первого и второго молотильных барабанов, включения выгрузного шнека бункера, перевода выгрузного шнека в рабочее и транспортное положение, отключения привода жатвенной части, очистки воздухозаборника, регулировки заслонок выгрузного шнека бункера, для обратной прокрутки барабанов молотилки, включения муфты сцепления молотилки, открытия и закрытия копнителя. В гидросистеме предусмотрена возможность горизонтального выноса мотовила.

Основная гидросистема включает шестеренный насос 21 (рисунок 1.11), напорный фильтр 27, блок предохранительно-разгрузочный 28, плунжерные и поршневые гидроцилиндры 2-26, гидрораспределители 17, 18, 19.

Фильтр напорный 27 обеспечивает в процессе эксплуатации необходимую чистоту масла.

Для управления всеми потребителями основной гидросистемы применены три многосекцонных распределителя 17, 18, 19 с параллельной схемой подключения золотников (трехсекционный, четырехсекционный, пятисекционный), подключенных параллельно в напорную линию насоса.

Для управления подъемом и опусканием жатки и мотовила, изменения частоты вращения мотовила применяется секция с одним запорным клапаном.

Четырехсекционный распределитель 19, установленный на бункере, предназначен для управления: открытием заслонок бункера, включением выгрузного шнека, включением молотильного аппарата, закрытием копнителя, для комбайна с измельчителем применяется трехсекционный распределитель. Для двухбарабанного комбайна с копнителем применяется пятисекционный распределитель.

Трехсекционый распределитель 18, расположенный справа под площадкой водителя предназначен для управления: подъемом – опусканием, отключением жатки, очисткой сеток воздухозаборника, обратной прокруткой барабана.

Пятисекционный распределитель 17, расположенный слева под площадкой водителя предназначен для управления гидровыносом мотовила, подъемом мотовила, вариатором I барабана, переводом откидного шнека.

В конструкции гидросистемы предусмотрена возможность присоединения манометра для контроля давления с помощью быстроразъемной муфты 29.

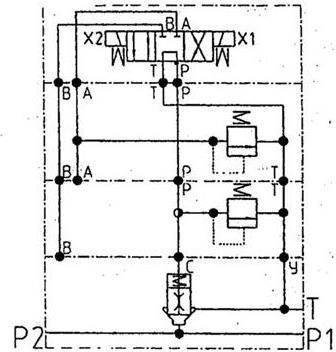

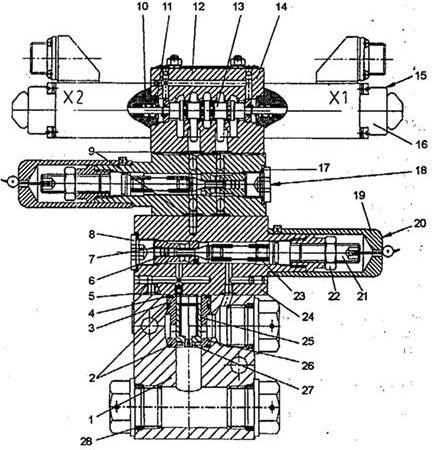

Секция гидрораспределители с электрогидравлическим управлением с гидрозамком двухстороннего действия показана на рисунке 1.10.

В корпусе 12 распределителя имеются запорные клапаны 2, электромагниты 1, каналы и золотник 10. Золотник имеет кольцевые проточки, пояски, радиальные и осевые сверления, в которых размещены седла 8 клапанов, центральная втулка 11 и кольца. В нейтральное положение золотник устанавливается пружинами 9.

При выключенных электромагнитах полости Р (подвод), А и Г соединены с полостью нагнетания (в нейтральном положении золотника 10 – давление разгрузки); полости Б и В соединены со сливом.

При включении клавиши на пульте управления замыкается цепь правого электромагнита 1 якорь 3 втягивается вовнутрь, разгрузка гидрораспределителя прекращается и в полостях Р, А и Г создается рабочее давление. Потоком рабочей жидкости игла 7 перемещается до упора в торец якоря, полость А соединяется со сливом. Из–за разности давлений в полостях А и Г золотник перемещается в крайнее правое положение. Полость Р соединяется с полостью Б, а полость В остается соединенной со сливом. Под давлением рабочей жидкости открывается клапан 3 и масло поступает в нагнетательную полость цилиндра. Одновременно поршень 4, перемещаясь влево под действием давления, механически открывает клапан 3 противоположного запорного клапана и рабочая жидкость со сливной полости цилиндра поступает на слив.

При выключении электромагнита золотник под действием пружины 9 возвращается в нейтральное положение.

Аналогично происходит работа секции при включении левого электромагнита.

Рисунок 1.10 – Секция гидрораспределителя с электрогидравлическим управлением:

1 – электромагнит; 2 – запорный клапан; 3 – клапан; 4 – поршень; 5 – пружина; 6 – якорь электромагнита; 7 – игла; 8 – седло; 9 – пружина; 10 – золотник; 11 – втулка; 12 – корпус; А, Б, В, Г, Р – полости

Рисунок 1.11 – Схема гидравлическая принципиальная:

1 – гидравлический бак; 2 – гидроциливдры выноса мотовила; 3 – гидроцилиндр вариатора мотовила; 4 – гидроцилиндр подъема мотовила; 5 – гидроцилиндр подъема мотовила; 6 – гидроцилиндр вариатора барабана; 7 – гидроцилиндр вариатора барабана; 8 – гидроцилиндр откидного шнека; 9 – гидроцилиндр откидного шнека; 10 – гидроцилиндр обратной прокрутки барабана; 11 – гидроцилиндр отключения жатки; 12 – гидроцилиндры подъема жатки; 13 – гидроцилиндр открытия заслонок бункера; 14 – гидроцилиндр включения молотильного аппарата; 15 – гидронилиндр включения выгрузного шнека; 16 – гидроцилиндр привода механизма очистки сеток воздухозаборника; 17, 18, 19 – рапределитель; 20 – насос НШ-10; 21 – насос; 22 – клапан; 23 – дроссель; 24 – клапан обратный; 25 – элемент фильтрующий; 26 –муфта быстроразъемная;27 – фильтр напорный; 28 – блок разгрузочно–предохранительный; 29 – муфта быстроразъемная; 30 – гидроцилиндры открытия копнителя; 31 – агрегат рулевой;32 – гидроцилиндр поворота колес; 33,34 – муфта быстроразъемная

Блок разгрузочно-предохранительный

Блок разгрузочно-предохранительный предназначен для разгрузки насоса и ограничения максимального давления в гидросистеме до величины, соответствующей значению настройки клапанов, в соответствии со своей гидравлической схемой.

Принципиальная схема блока приведена на рисунке 1.12.

Рисунок 1.12 – Схема принципиальная предохранительно-разгрузочного блока

Блок состоит из корпуса 1 (рисунок 1.13), в котором установлен основной клапан Ду15 мм, состоящий из гильзы 26, клапана 25, пружины. В клапане 25 установлен дроссель 27. Внутри корпуса 1 выполнены каналы для подвода и отвода рабочей жидкости. На корпусе 1 установлены управляющие предохранительные клапаны 18, 20 и гидрораспределитель 15, которые крепятся к корпусу 1 при помощи шпилек.

Рабочая жидкость от насоса подводится к каналу Р (основной поток), при этом часть рабочей жидкости (управляющий поток) через дроссель 27 поступает в заклапанную полость основного клапана и через каналы в корпусах управляющих клапанов 18 и 20 (в том числе и через напорную полость управляющего клапана 20) поступает в полость Р гидрораспределителя 15.

При отсутствии напряжения на электромагнитах 16, золотник 13 под действием пружин 10 находится в среднем положении и пропускает управляющий поток в слив. При этом давление за клапаном 25 равно давлению в канале Т. Клапан 25 за счет разности давлений на нем открывается и пропускает основной поток из канала Р в канал Т с небольшими потерями.

При подаче напряжения на электромагнит XI золотник 13 перемещается влево и пропускает управляющий поток в напорную полость управляющего клапана 20. Клапан 6 под действием пружины 23 закрыт. При этом в заклапанной полости основного клапана создается запертый объем и клапан 25 под действием пружины закрывается. При возрастании давления в полости Р блока выше давления настройки управляющего клапана 18, клапан 6 сжимает пружину 23 и пропускает управляющий поток на слив, при этом давление в заклапанной полости основного клапана уменьшается и клапан 25 открывается, пропуская основной поток в канал Т. Управляющий поток проходит через клапан 20. Открытия клапана 20 при этом не происходит, так как он настроен на большее давление срабатывания, чем клапан 18.

При подаче напряжения на электромагнит Х2, золотник 13 перемещается вправо и перекрывает управляющий поток, при этом управляющий поток проходит через напорную полость клапана 20. При возрастании давления в полости Р блока выше давления настройки управляющего клапана 20 клапан 6 сжимает пружину 23 и пропускает управляющий поток на слив, при этом давление в заклапанной полости основного клапана уменьшается и клапан 25 открывается, пропуская основной поток в канал Т.

Управляющий поток проходит через клапан 20.

Рисунок 1.13 – Блок разгрузочно-предохранительный:

1 – корпус; 2–5 – уплотнительные кольца; 6 – клапан; 7 – втулка; 8 – пробка; 9, 11, 28 – уплотнитель–ные кольца; 10 – пружина; 12 – упор; 13 – золотник; 14 – корпус; 15 – гидрораспределитель; 16 – электромагнит; 17 – прокладка, 18, 20 – управляющие предохранительные клапаны; 19 – колпак; 21 – винт; 22 – гайка; 23 – пружина; 24 – корпус; 25 – клапан; 26 – гильза; 27 – дроссель

Гидроцилиндры

Для ограничения скорости перемещения потребителей в штуцерах и полых болтах имеются дроссельные отверстия, рассчитанные на пропуск определенного количества масла. Диаметры отверстий дросселей 23 приведены на принципиальной схеме (рисунок 1.11) гидросистемы.

Гидросистема рулевого управления

Гидросистема рулевого 3 управления предназначена для облегчения вождения комбайна и включает шестеренный насос 20 (рисунок 1.11), насос дозатор 21 и гидроцилиндр двустороннего действия 32.

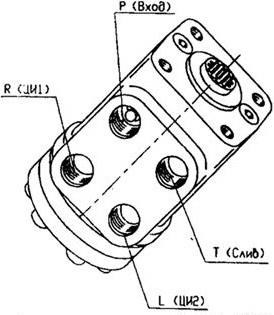

На комбайне применена система гидрообъемного рулевого управления с использованием моноблочного насоса-дозатора роторного типа АР-125-12.

Объемная гидросистема рулевого управления включает в себя шестеренный насос НШ-10-3, моноблочный насос-дозатор АР-125-12 (рисунок 1.14) со встроенным распределителем, предохранительным и противоударным клапанами, гидроцилиндр и систему жестких и гибких маслопроводов. Предохранительный клапан регулируется на давление 12,5 МПа.

Рисунок 1.14 – Агрегат рулевой АР-125-12 (НДО-125)

С помощью объемной гидросистемы рулевого управления можно управлять комбайном как усилием потока (при работающем силовом насосе), так и без усиления потока (при отключенном силовом насосе или неработающем двигателе).

Моноблочный насос-дозатор смонтирован под площадкой водителя и механически связан с рулевым колесом.

В нейтральном положении (рисунок 1.15) сливные каналы золотника связаны со сливной полостью корпуса, и масло их напорной магистрали по этим каналам поступает на слив.

Рисунок 1.15 – Схема гидравлическая агрегата рулевого АР-125-12:

Р – нагнетание (вход); R – управляющая гидролиния, подача при правом повороте; L – управляющая гидролиния, подача при левом повороте; Т – слив

При повороте вала вправо золотник поворачивается относительно гильзы, и сливные каналы золоти и ка перекрываются.

При повороте вала влево напорная полость золотника соединяется с бесштоковой полостью гидроцилиндра, а штоковая полость гидроцилиндра соединяется со сливом. Шток гидроцилиндра выдвигается, поворачивая колеса в другую сторону.

При повороте вала вправо, при неработающем насосе, масло из системы рулевого управления по сливной магистрали через обратный клапан, напорную магистраль поступает в насос-дозатор, а затем поступает по каналу в полость золотника и в штоковую полость гидроцилиндра.

Масло в объемную гидросистему рулевого управления поступает из бака основной гидросистемы общего для обеих систем.

Бак масляный

Бак масляный с подставкой 8 (рисунок 1.16) установлен на площадке за капотом моторной установки с правой стороны комбайна. Бак масляный состоит из двух секций 1 и 2, соединенных между собой болтами. Секция 1 служит для заправки масла основной гидросистемы и объёмной гидросистемы рулевого управления, секция 2 – для заливки масла привода ходовой части.

Масляный бак обеспечивает охлаждение рабочей жидкости, её очистку и температурную компенсацию изменения объёма.

Секция 1 состоит из корпуса, внутри которого установлено фильтрующее устройство, маслоуказателя 3. всасывающих патрубков 16, 17, сливного патрубка 15, накопителя с разъёмной полумуфтой 7 и сапуна 4.