Кайжун Хун

Ключевые технологии и приемы использования щитовых проходческих комплексов при сооружении туннелей

1.2.3. Проходческий щит с грунтопригрузом

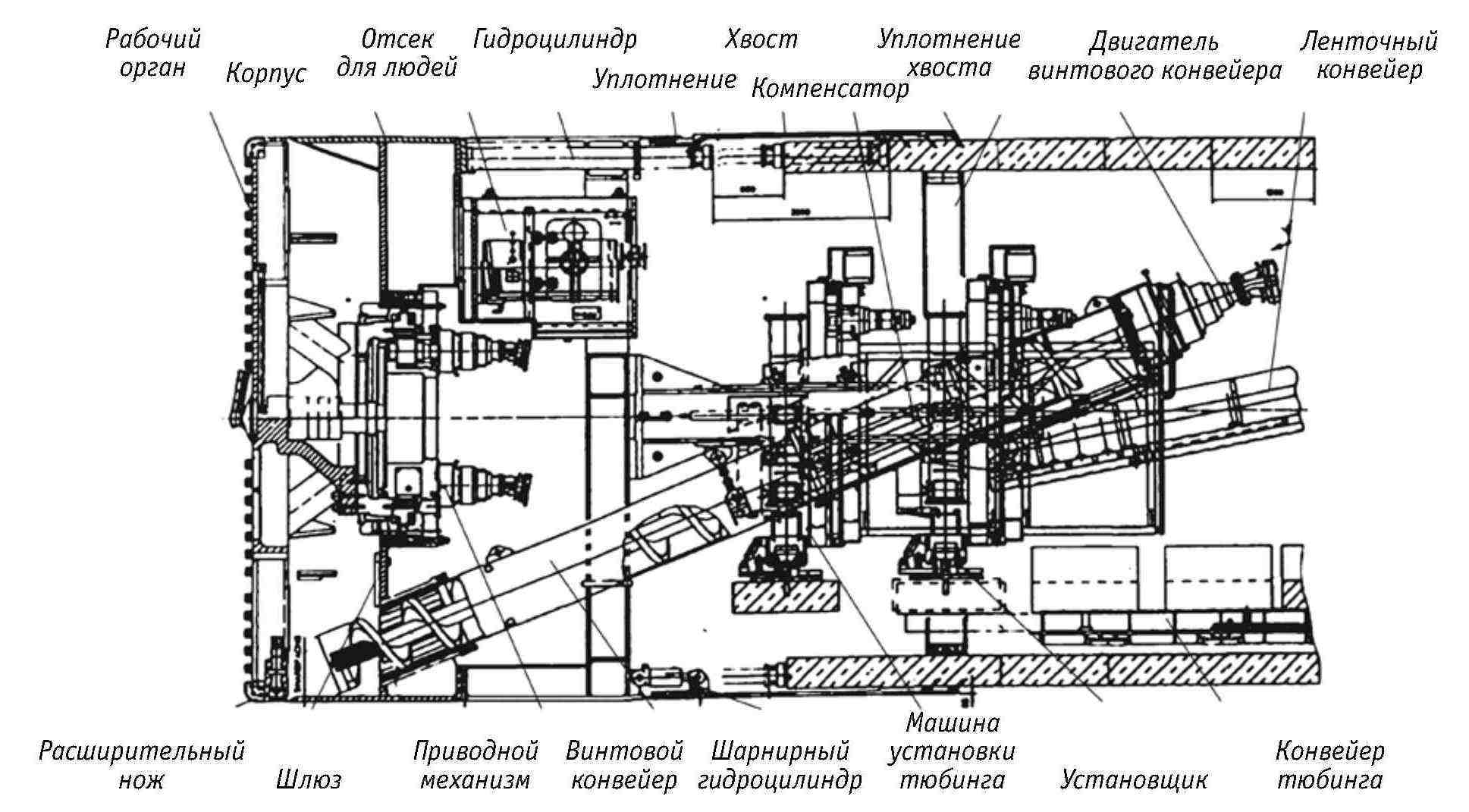

Передняя часть проходческого щита с грунтопригрузом (Earth Pressure Balance), сокращенно щит EPB, снабжена сепаратором, а отсек для выемки грунта отделен резцовой головкой, срезным кольцом, сепаратором и винтовым конвейером, как показано на рис. 1-12. Его принцип работы заключается в следующем: резцовая головка вращается, чтобы разрезать забой, а разбитый грунт попадает в отсек для грунта через отверстие в резцовой головке. Когда грунт попадает на дно грунтового отсека, он при помощи винтового конвейера транспортируется на ленточный конвейер, а затем к шлаковозу, припаркованному на трассе. Грунтовой отсек и винтовой конвейер заполнены срезанным грунтом и полагаются на тягу гидравлического цилиндра для создания давления в грунтовом отсеке при выемке шлака для того, чтобы грунтовое давление влияло на стабилизацию забоя. Кроме того, корпус щита выполняет временную защитную роль в вырытом без футеровки туннеле, выдерживает давление окружающего слоя грунта и грунтовых вод, а также изолирует подземные воды.

Рис. 1-12. Принцип работы щита с грунтопригрузом

Рис. 1-13. Щит с грунтопригрузом

Проходческий щит с грунтопригрузом состоит из корпуса, рабочего органа, приводного механизма рабочего органа, винтового конвейера, ленточного конвейера, машины для установки тюбинга, отсека для людей, гидравлической системы и т. д., как показано на рис. 1-13.

(1) Винтовой конвейер

Винтовой конвейер состоит из цилиндрической части, приводного устройства, винтового вала и затвора для выпуска шлака. Винтовой конвейер разделен в соответствии со структурой привода. И имеет, как правило, две структурные формы: периферийного привода и центрального привода, то есть – осевой винтовой конвейер и ленточный винтовой конвейер (рис. 1-14). Его характеристики заключаются в следующем:

Осевой винтовой конвейер имеет компактную структуру, которая удобна для расположения смежных элементов. Отверстие для выхода шлака у ленточного винтового конвейера находится на задней части, положение выхода также повышено. Когда грунтовой шлак проходит через безосевой участок, он накапливается и уплотняется под воздействием собственной силы тяжести и образует грунтовой засор. Таким образом, грунтовой шлак в некоторой степени обладает определенной непрерывностью и может выполнять функцию закрытия воды.

Основная функция винтового конвейера заключается в непрерывной выгрузке грунта из грунтового отсека проходческого щита наружу; земляные массы образуют герметичный почвенный засор во время выгрузки грунта наружу, предотвращая обезвоживание почвы и поддерживая стабилизацию давления грунта в грунтовом отсеке; путем автоматического сравнения значения давления грунта в отсеке проходческого щита с заданным значением давления грунта, в любое время можно отрегулировать скорость выгрузки грунта наружу, проконтролировать непрерывный динамический процесс баланса давления грунта в отсеке щита, чтобы обеспечить непрерывный процесс проходки щита.

Рис. 1-14. Винтовой конвейер

(2) Ленточный конвейер

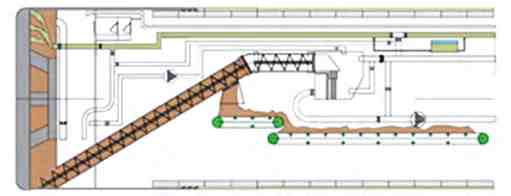

Ленточный конвейер (рис. 1-15) состоит из кронштейна ленточного конвейера, переднего ведомого колеса, заднего ведущего колеса, верхнего и нижнего опорного колеса, ленты, устройства для натяжения ленты, устройства для очистки ленты и приводного двигателя с редуктором и т. д. Ленточный конвейер установлен и расположен на заднем опорном соединительном мосту и прицепе, который используется для вывода шлака из винтового конвейера в опорную вагонетку, расположенную за щитом. Ленточный конвейер оснащен электроприводом или гидравлическим приводом. По соображениям безопасности на нем установлено три выключателя аварийной остановки.

Рис. 1-15. Ленточный конвейер

(3) Защитное хвостовое уплотнение и его система смазки

1. Защитное хвостовое уплотнение

В хвостовом уплотнении щита используется уплотнительное устройство с кордощеткой (рис. 1-16), представляющее собой конструкцию, объединяющую пружинную сталь, кордощетку и металлическую сетку из нержавеющей стали. Насос для смазки хвостового щитка подает смазку между каждым уплотнением проволочной щетки для повышения эффективности закрытия воды.

Рис. 1-16. Применение системы уплотнения хвостовой части с тремя кордощетками

2. Система смазки для уплотнения хвостовой части щита

Неисправность хвостового уплотнения щита является одной из основных причин несчастных случаев при использовании проходческого щита в туннельных работах. Являясь одной из ключевых подсистем обеспечения нормальной проходки щита, система смазки для уплотнения хвоста щита использует пневматические насосы для впрыскивания смазки в каждую ветвь через каждый шунтирующий клапан, чтобы уплотнить хвост щита. Полость между щетками для уплотнения хвоста щита заполняется смазкой для уплотнения, чтобы предотвратить попадание воды и грязи внутрь щита. Методы управления подразделяются на ручной и автоматический, а автоматическое управление подразделено на контроль давления и контроль времени.

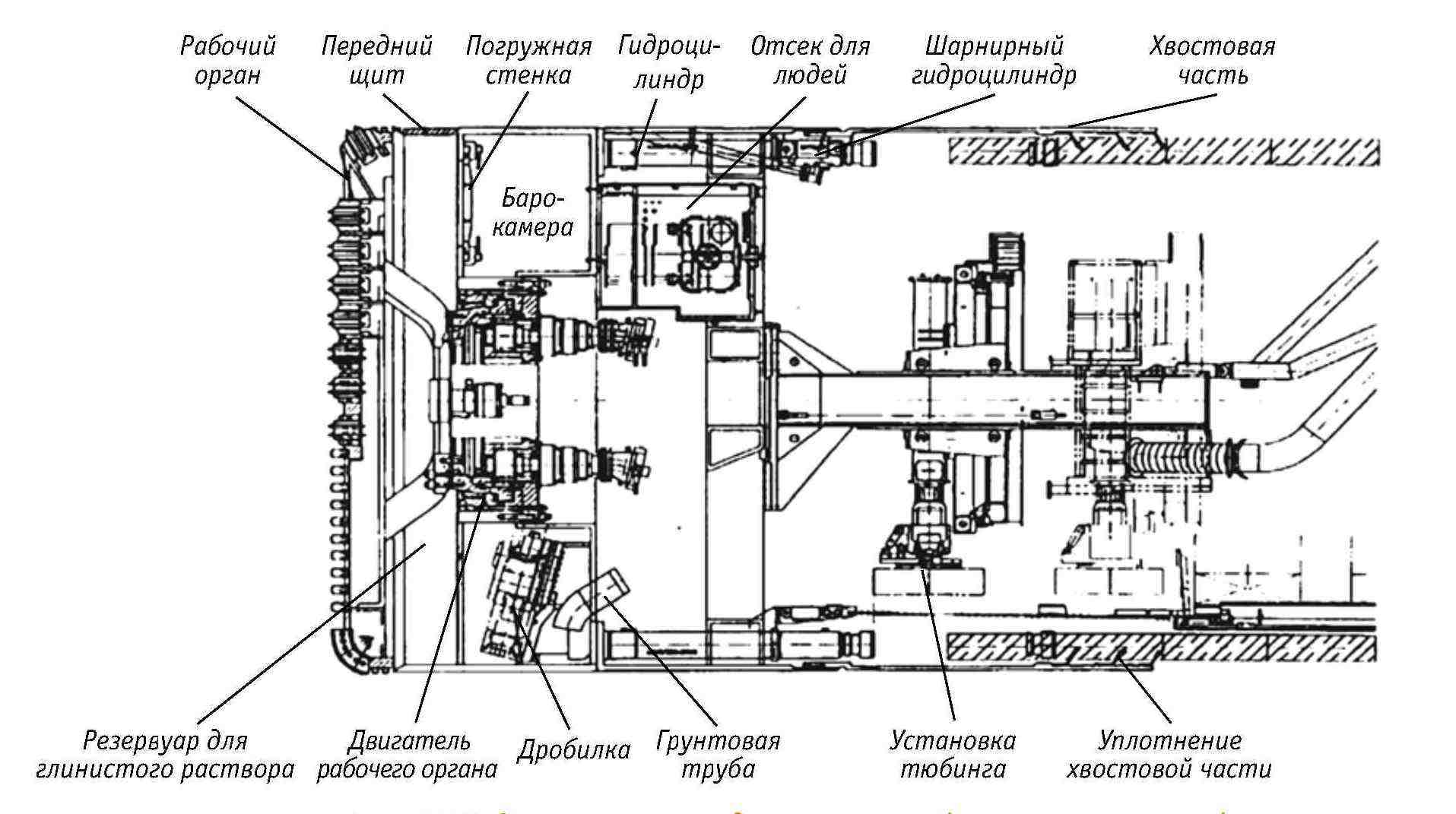

1.2.4. Проходческий щит с гидропригрузом

Проходческий щит с гидропригрузом (Slurry Pressure Balance Shield), сокращенно проходческий щит SPB, используется в качестве опорного материала смешанную суспензию из грязи (известна как глинистый раствор). Как показано на рис. 1-17, принцип работы заключается в следующем: глинистый раствор подается в грязевую камеру, образуя непроницаемую грязевую пленку на поверхности забоя, через которую грязевая пленка уравновешивает давление воды и почвы, действующее на забой. Извлеченный шлак транспортируется на землю в виде глинистого раствора, отделяется оборудованием для обработки грязи, а отделенная грязь и вода повторно измельчаются, а затем транспортируются к забою. Щит с гидропригрузом подходит для широкого геологического диапазона почв, от слабых слоев песчаного грунта до сложных формаций.

Рис. 1-17. Схема щита с гидропригрузом (немецкая система)

1) Классификация щитов с гидропригрузом

Щиты с гидропригрузом можно разделить на щиты с непосредственным контролем и щиты с косвенным контролем.

(1) Проходческие щиты с гидропригрузом прямого контроля

Как показано на рис. 1-18, система глинистой воды щита прямого контроля использует режим баланса глинистой воды. Передняя часть данного механического щита снабжена уплотнительным сепаратором, резцовой головкой и приводным гидроцилиндром; между сепаратором и забоем образован резервуар для глинистой воды, а внутренняя часть заполнена глинистым раствором. Принцип работы заключается в использовании объема циркулирующей суспензии для регулировки и контроля давления глинистого раствора. Глинистый раствор используется в качестве опорного материала; глинистый раствор подается в камеру для грязи и используется для образования непроницаемой пленки грязи на забое. Давление поддерживается за счет натяжения пленки, чтобы сбалансировать давление почвы и воды в забое (стабилизация забоя).

После того, как извлеченный шлак и глинистый раствор смешиваются, глинистый раствор транспортируется шламовым насосом на станцию отделения глинистой воды. После этого она входит в резервуар для регулировки глинистой воды. Наконец отправляется в резервуар щита с помощью шламового насоса для повторного использования. Объем циркулирующей суспензии в вышеупомянутом шламовом резервуаре может быть выполнен путем регулировки скорости грязевого насоса или регулировки открытия регулирующего клапана.

Рис. 1-18. Щит с гидропригрузом прямого контроля (японская система)

(2) Щит с гидропригрузом с косвенным контролем

На рис. 1-19 показан щит с гидропригрузом с косвенным контролем. Шламовая система состоит из двух контуров глинистого раствора и воздуха, поэтому ее также называют комбинированным режимом. На рисунке щит с грунтопригрузом с косвенным контролем вставлен с полуотделителем в резервуар для глинистой воды. Глинистый раствор под давлением заполняется перед полуотделителем, а сжатый воздух заполняется выше линии оси щита полуотделителя для образования воздушного буферного слоя. Давление воздуха действует на поверхность контакта с глинистым раствором за полуотделителем. Поскольку газ и жидкость на контактной поверхности имеют одинаковое давление, поэтому до тех пор, пока давление воздуха регулируется, можно поддерживать соответствующее давление глинистого раствора в забое.

При проходе щита из-за потери глинистого раствора или изменения скорости движения, количество отправляемой и выгружаемой глинистого раствора теряет равновесие, и поверхность контакта с воздухом-жидкостью будет колебаться вверх и вниз. В это время с помощью датчика уровня жидкости скорость бурового насоса регулируется в соответствии с изменением уровня жидкости, так что уровень жидкости восстанавливается до заданного положения, чтобы поддерживать гидравлическую стабильности забоя. Производительность бурового насоса увеличивается с уменьшением уровня жидкости и уменьшается с увеличением уровня жидкости. На самом высоком и самом низком уровнях жидкости имеется ограничитель. Буровой насос останавливается, когда жидкость снижается до самого низкого уровня или достигает самого высокого уровня. Из-за воздушного буферного слоя уровень жидкости колеблется, это не оказывает очевидного влияния на изменение давления поддерживающего раствора.

Рис. 1-19. Щит с гидропригрузом с косвенным контролем (немецкая система)

(3) Анализ различий

1. По сравнению с однокабинной конструкцией щита с гидропригрузом прямого контроля щит с гидропригрузом косвенного контроля в резервуаре для глинистой воды имеет резервуар для воздушного балласта с двухкабинной конструкцией, в которой земляной резервуар заполнен глинистым раствором под давлением и соединен с резервуаром на воздушной подушке через погружную стенку внизу, чтобы сбалансировать внешнее давление воды и почвы. Можно увидеть, что управление щитом с гидропризрузом прямого контроля стало намного проще, упрочнение почвенного защитного слоя в забое стало еще надежнее, а контроль деформации поверхности стал эффективнее.

2. В щите с гидропригрузом прямого контроля колебания давления глинистой воды в кабине экскаватора довольно велико, как правило, в пределах ± (0.5 ~ 1.0) бар (рис. 1-20a), а щит с гидропригрузом косвенного контроля может точно контролировать и регулировать давление через систему сжатого воздуха, поэтому колебания давления в кабине экскаватора невелики, как правило, ± (0.1 ~0.2) бар (рис. 1-20b).

Рис. 1-20. График колебания давления щита с гидропригрузом

1) Образование системы щита с гидропригрузом

Щит с гидропригрузом состоит из следующих пяти систем: система проходки щита, которая использует резцовую головку для выемки на всей поверхности забоя во время продвижения; система циркуляции глинистой воды, которая может регулировать физические свойства глинистого раствора, направлять ее к забою для поддержания его стабильности; интегрированная система управления, которая комплексно управляет состоянием подачи и вывода глинистой воды, давлением глинистой воды и состоянием работы оборудования по очистке глинистой воды; система разделения и очистки глинистой воды; синхронная система цементной затирки швов на стенах.

Взяв в качестве примера щит с гидропригрузом прямого контроля, кратко представим типичный системный состав щита с гидропригрузом.

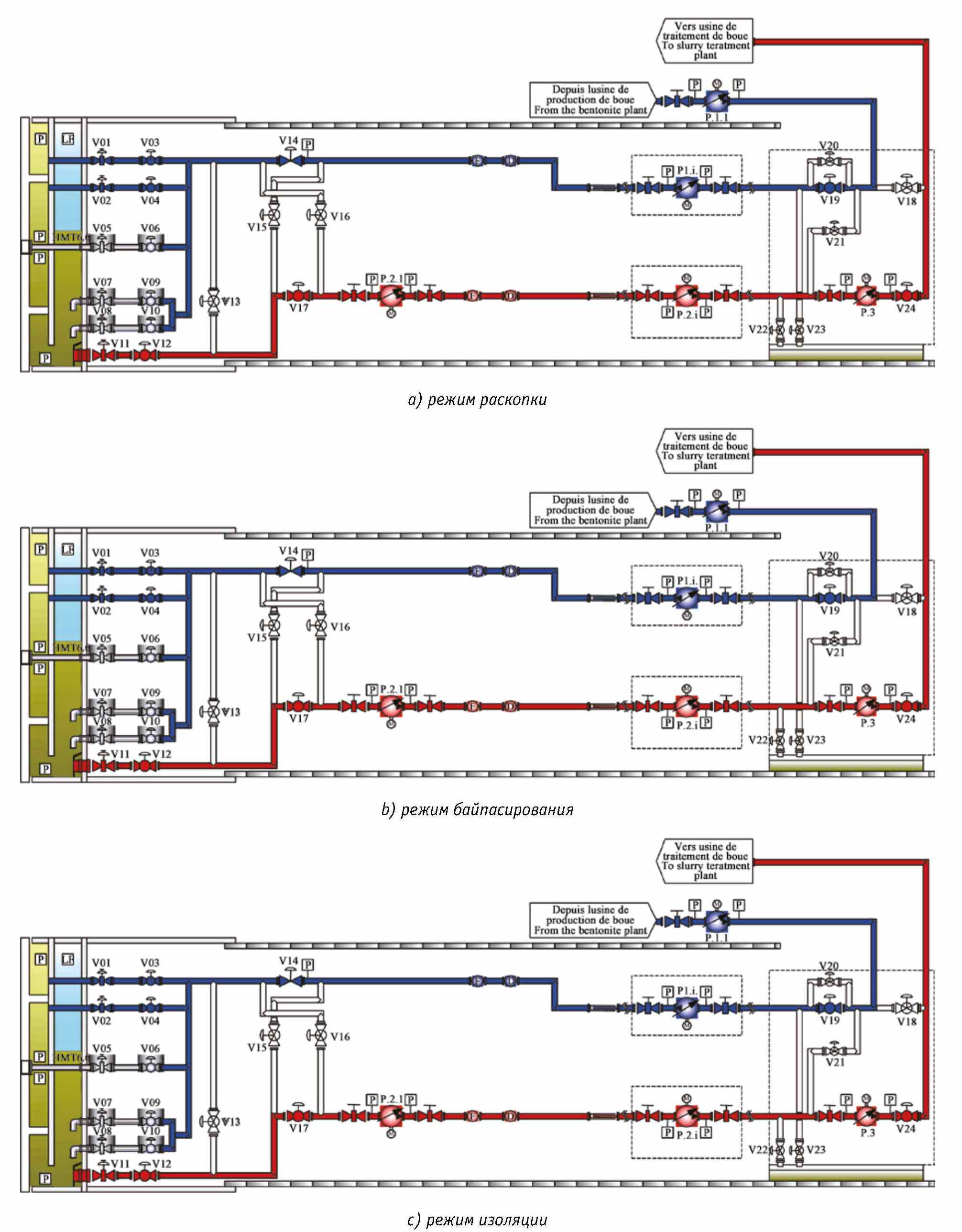

(1) Система циркуляции глинистой воды используется для регулировки физических свойств глинистого раствора, поддержания стабильности забоя и транспортировки глинистой воды из резервуара на станцию разделения с помощью бурового насоса. Система состоит из отправляющего (выгружающего) бурового насоса, отправляющей (выгружающей) буровой трубы, удлинительного трубопровода, вспомогательного оборудования и т. д. Среди них трубопровод подачи глинистой воды, ведущий в переднюю кабину в щите, разделен на пять секций (две, ведущие к резервуару для глинистой воды в верхней части; две, ведущие к резервуару на воздушной подушке в нижней части; и одна, ведущая к резервуару для глинистой воды в середину через центральное поворотное соединение); трубопровод для сброса грязи (трубопровод в нижней части щита) оснащен P2.1 насосом, промежуточным бустерным насосом P2.i и промежуточным бустерным насосом P3, а также другими насосами для выброса глинистой воды; плотность и расход глинистой воды измеряются гамма-плотномером и электромагнитным расходомером, установленными на каждом трубопроводе, соответственно, положительное количество глинистой воды контролируется шламовым насосом.

Основным рабочим механизмом системы циркуляции глинистой воды является: буровой насос P1.1 и промежуточный насос Р1.i, транспортирующие новый глинистый раствор, приготовленный в шламовом резервуаре, в шламовый отсек по трубе; шламовый насос P2.1, который выносит шлак из глинистой воды и оборудования для очистки глинистой воды, транспортируемого на землю по трубе, отделены.

Методы управления системой циркуляции глинистой воды подразделяются на ручное управление, полуавтоматическое и автоматическое. Режим автоматического управления включает в себя пять видов режима: раскопка, байпасирование, изоляция (при захвате), обратный цикл (также известный как регрессивный режим) и выключение (рис. 1-21).

Рис. 1-21. Режимы автоматического управления

(2) Система комплексного управления

Данная система используется для комплексного управления состоянием подачи и выброса глинистой воды, давлением глинистой воды, а также состоянием работы оборудования для его очистки.

(3) Система разделения и очистки глинистой воды

Система очистки глинистой воды используется для отделения воды и почвы от глинистой воды, сбрасываемой со щита. Система расположена на земле и состоит из двух частей: станции разделения глинистой воды и оборудования для подготовки глинистого раствора. Среди них станция разделения в основном состоит из вибрационного грохота, циклона, фильтра-пресса (или центрифуги), резервуара для хранения глинистой воды, регулировочного бака, шламового насоса и т. д.; оборудование для подготовки глинистой воды состоит из отстойника, резервуара для смешивания глинистой воды, системы пульпирования и т. д. Ниже представлено краткое введение в основные компоненты системы разделения и очистки глинистой воды.

1) Станция разделения глинистой воды

Мощность станции разделения глинистой воды обычно делится на три уровня, среди которых: объектом обработки глинистой воды первого уровня являются песок и гравий с размером частиц более 74 мк. Процесс относительно прост. Отделенные частицы почвы просеиваются с помощью оборудования, такого как вибрационный грохот или циклон, и транспортируются на автомобиле; объектом обработки глинистой воды второго уровня являются в основном мелкие частицы ила и глина размером менее 74 мк, которые не могут быть отделены на первом этапе обработки; обработка третьего уровня должна отрегулировать значение рН оставшейся глинистой воды, подлежащей выгрузке. При необходимости следует использовать фильтр-пресс (или центрифугу) для дальнейшего разделения глинистой воды и воды, чтобы можно было выгрузить оставшуюся глинистую воду и воду. Выбросы соответствуют национальным требованиям по охране окружающей среды и используемые материалы в основном представляют собой разбавленную серную кислоту или соответствующее количество углекислого газа.

Рис. 1-22. Технологический процесс производства раствора: FV – изменение вязкости воронки; YV – контроль значения вязкости

2) Оборудование для подготовки глинистого раствора

Оборудование используется для развертывания глинистого раствора, отвечающего требованиям использования щита. Оно в основном включает резервуар для остаточного раствора, резервуар для растворения глины, резервуар для чистой воды, регулировочный резервуар, резервный резервуар CMC (очиститель), перемешивающее устройство и т. д. Процесс производства глинистой воды показан на рис. 1-22. На рисунке глина и бентонит (порошковая глина) могут быть использованы для увеличения плотности, а CMC может быть добавлен для увеличения вязкости.

1.2.5. Двухрежимный и гибридный проходческий щиты

Когда туннель проходит через композитный пласт, любая из вышеперечисленных форм не может полностью соответствовать требованиям строительства туннелей. Одним из решений является выбор двух или более щитов в соответствии с определенными условиями формирования слоя, но это решение не только дорогостоящее, но и сложное для размещения нескольких щитов из-за ограничений площадки. Поэтому если позволяет пространство, необходимо расположить функциональные компоненты проходческого щита с грунтопригрузом, гидропригрузом на щите одновременно, чтобы сформировать двухрежимный или гибридный щит. Во время проходки туннелей такой щит может переключаться и корректировать свою функцию или режим работы в соответствии с геологическими и гидрологическими условиями; или выполнять аналогичное преобразование модульной конструкции различных форм функциональных компонентов щита.

Двухрежимный щит или гибридный щит, по сути, представляет собой регулировку режима поддержки забоя, а также инструмента, системы транспортировки шлака и другого оборудования.

В этом разделе в основном представлены двухрежимный щит с грунтопригрузом и гидропригрузом, а также гибридный щит.

1) Двухрежимный щит с грунтопригрузом и гидропригрузом

Двухрежимный щит с грунтопригрузом и гидропригрузом объединяет концепцию дизайна и функции щитов с грунтопригрузом и гидропригрузом. Он сочетает в себе два режима давления глинистой воды и грунта, наиболее широко адаптируется к сложным и изменчивым композитным формациям и средам. Кроме того, двухрежимный щит может переключаться между двумя различными режимами туннелирования – с грунтопригруза на гидропригруз в зависимости от условий пластов. Использование режима давления грунта может снизить затраты на строительство; режим грунтопригруза может лучше справляться со строительством туннелей в прочных проницаемых пластах при высоком давлении воды.

Как показано на рис. 1-23, на двухрежимном щите с грунто- и гидропригрузом в режиме гидропригруза винтовой конвейер убирается и фиксируется, а затем устанавливаются гравийное устройство и решетка, используемые для откачивания шлака через буровой насос; в режиме грунтопригруза необходимо удалить гравийное устройство и решетку, а затем выдвинуть винтовой конвейер для шлака. Независимо от того, что это за трансформация, она осуществляется в нестабильных пластах, что является непростым делом.

Рис. 1-23. Смена режима в двухрежимном щите

2) Гибридный щит

(1) Принцип работы гибридного щита (также называется щит с переменной плотностью) заключается в высокоэффективном, многофункциональном щите, который использует винтовой конвейер для выгрузки шлака из грунтового отсека. Он может быстро переключаться между грунтопригрузом и гидропригрузом. Щит в основном балансирует и поддерживает забой, регулируя плотность смеси бентонита и шлака. В то же время на выходе винтового конвейера установлена коробка регулировки шлака. Данный щит можно использовать как для выгрузки шлака из бурового трубопровода, так и для выгрузки шлака с ленточного конвейера для устранения частых геологических и гидрологических изменений, таких как переход грунта из мягких пород к твердым. Его структура показана на рис. 1-24.

Рис. 1-24. Структурно-функциональная схема гибридного щита

Основное отличие гибридного щита и двухрежимного щита состоит в том, что характеристики сбалансированной среды могут быть скорректированы в соответствии со стратиграфическими условиями – как твердыми, так и жидкими состояниями; во-вторых, изменение режимов может быть завершено от одного часа до одной недели и не требует давления в кабине отсека; в то время как изменение режима в двухрежимном щите занимает от одного до двух месяцев и часто требует выполнение работы в кабине отсека под давлением. Гибридный щит может быть оснащен всем сопутствующим оборудованием, обеспечивающим одновременно баланс давления в грунте и регулирующим давление в воздушной подушке, таким как винтовой конвейер, ленточный конвейер, буровой насос, буропровод, устройство регулировки давления воздуха и воздушный компрессор. Кроме того, были добавлены два уникальных устройства для адаптации к двухрежимному щиту. Этими двумя устройствами являются коробка регулировки шлака и заднее гравийное устройство. Роль регулировочной коробки для шлака заключается в использовании влажной расширенной почвы, смешанной с выгружаемым шлаком, для снижения ее плотности, чтобы удовлетворить потребности при откачке.

Гравийная дробилка, установленная сзади, используется для дробления камней крупного размера в выгружаемом шлаке для удовлетворения требований по крупности при откачке шлака.

В зависимости от различных геологических условий гибридный щит может иметь четыре режима работы.

Режим 1– обычный режим грунтопригруза, как показано на рис. 1-25.

Рис. 1-25. Обычный режим грунтопригруза

Нет никакой разницы между обычным щитом по режиму грунтопригруза и обычным проходческим щитом с грунтопригрузом. Отсек для выемки можно использовать в режимах открытого типа, полуотсека или грунтопригруза. Шлак выгружается на ленточный конвейер через винтовой конвейер № 1 и транспортируется наружу. Винтовой конвейер № 2, бак регулировки шлака, гравийная машина, установленная сзади, буровой насос и буровой трубопровод не работают.

Режим 2 – режим грунтопризруза вместе с гидропригрузом, как показано на рис.1-26. Конструкция щита в режиме 1 увеличивает функцию нагнетания бентонитовой суспензии в кабину экскаватора на основе грунтопригруза режима 1, увеличивая плотность шлака.

Рис. 1-26. Режим грунтопригруза вместе с гидропригрузом

Щит в этом режиме ничем не отличается от обычного щита с грунто- или гидропригрузом, регулирующего давление на воздушной подушке. Кабина экскаватора заполнена глинистым раствором, смешанным со шлаком. Кабина регулирования давления автоматически регулирует давление с помощью сжатого воздуха, и шлак выгружается через винтовой конвейер № 1, винтовой конвейер № 2, заднюю гравийную дробилку, коробку регулировки шлака, буровой насос и трубопровод для шлака. Ленточный конвейер не работает.

Режим 3 – обычный режим гидропригруза, как показано на рис. 1-27.

Режим 4 – режим гидропригруза добавлением глинистого раствора, также называется режимом гидропригруза с высокой плотностью, как показано на рис. 1-28. Конструкция щита в этом режиме основана на обычной конструкции щита с регулированием давления на воздушной подушке, которая увеличивает функцию впрыска глинистого раствора высокой плотности в отсек, чтобы уменьшить потерю проницаемости глинистой воды и быстро обеспечить стабильность забоя. Коробка регулировки шлака уменьшает плотность глинистого раствора в задней части винтового конвейера, чтобы она соответствовала требованиям откачки.

(2) Диапазон геологической адаптации

Теоретически гибридный щит можно использоваться для любых пластов почвы. Но универсальное оборудование не существует, и гибридный щит также имеет некоторые ограничения при строительстве.

Например, использование гибридного щита в пластах твердых пород без давления воды не имеет преимуществ по сравнению с ТБМ с точки зрения экономии, скорости проходки и эксплуатации. Выбор щита является результатом всестороннего анализа и учета геологии, риска, стоимости, продолжительности и охраны окружающей среды.

Рис. 1-27. Обычный режим гидропригруза

Рис. 1-28. Режим гидропригруза с высокой плотностью

Технически существует два вида пластов, которые наиболее подходят для гибридных щитов. Первый слой – глинистая и песчаная галька под грунтовыми водами или глинистые и разрушенные скальные образования, которые часто меняются. Такой грунтовой пласт требует, чтобы структура щита регулярно меняла свой режим работы, чтобы адаптироваться к геологическим изменениям. В таком пласте существуют очевидные дефекты, независимо от того, выбран ли щит с грунтопригрузом с одной функцией или щит с гидропригрузом с одной функцией. Если используется щит с грунтопригрузом, то, конечно, не возникнет проблем с эксплуатацией в мягком слое, но возникнут серьезные проблемы с винтовым конвейером, извергающим песчано-галечный пласт или разрушенный скальный пласт; если используется щит с гидропригрузом, то не возникнет проблем в песчано-галечном пласте или разрушенном скальном пласте, но будут серьезные трудности с глинистой водой, закупоркой трубопровода и трудным разделением глинистой воды и воды в глинистом пласте.

Если используется двухрежимный щит, частое переключение режимов приведет к частым длительным простоям, и часто входить в кабину под давлением будет не безопасно.

Изменение режима гибридного щита (если все оборудование полностью настроено) может быть завершено в течение одного часа и не требует входа в кабину под давлением. Это означает, что, как только геологические условия изменятся, щит может немедленно изменить режим, чтобы адаптироваться к этим изменениям. Щит всегда прокладывает туннели в наиболее подходящем режиме, и эффективность проходки, естественно, значительно повышается.

Второй тип – растворенное горное образование под уровнем грунтовых вод, в то время как покрывающий слой представляет собой мягкую почву, область с высокими требованиями к осаждению.

Самый большой риск в таком расплавленном скальном образовании заключается в том, что поверхность выемки нестабильна, потеря воды или глинистого раствора из грунтового отсека вызывает оседание грунта. Если используется гибридный щит, он может стабилизировать поверхность выемки путем закачки бентонита высокой плотности и предотвратить потерю грунтовых вод на поверхности выемки, заблокировав каналы, соединяющие грунт, чтобы предотвратить образование глинистого раствора и избежать возникновения проблем с проседанием грунта. Способ выгрузки шлака также может быть выбран между ленточным конвейером и буровым насосом. Если это в основном глина или крупные камни, а давление воды невелико, вы можете использовать ленточный конвейер для выгрузки шлака; если это в основном песок и камни малой и средней крупности, а давление воды велико, то вы можете использовать буровой насос для выгрузки шлака.

1.3. КОМБИНИРОВАННАЯ ПРОХОДЧЕСКАЯ МАШИНА

Теоретически, проходка двухрежимными щитами или гибридными щитами может быть адаптирована ко всем пластам, но когда большая часть туннеля проходит через устойчивые пласты породы, эффективность проходки двухрежимными щитами или гибридными щитами становится главным противоречием, поэтому объединение преимуществ устойчивой рабочей поверхности щита с преимуществами эффективности проходческого комбайна (TВМ) при проходке через устойчивые пласты породы приводит к созданию комбинированной проходческой машины.

Только когда большинство участков туннеля находятся в горных породах с хорошей самоустойчивостью, небольшое количество секций не может быть использовано для проходки туннелей TВM, а использование вспомогательных средств на этих участках затруднительно для укрепления грунта или крайне неэкономично, и только тогда, когда для проходки туннелей используется проходческий щит с грунтопригрузом с возможностью активной стабилизации рабочего забоя, комбинированная проходческая машина подходит.

1) Комбинированная проходческая машина с грунтопригрузом/ТБМ

(1) Принцип работы

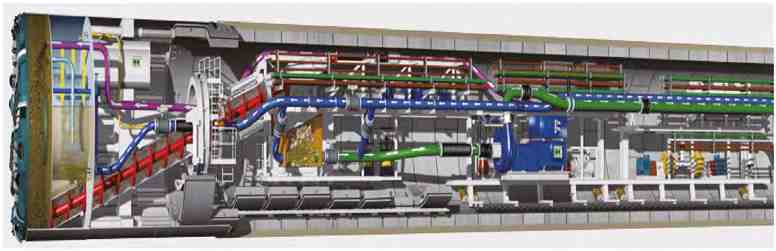

Комбинированная проходческая машина с грунтопригрузом / TВM представляет собой разновидность комбинированной проходческой машины, которая может работать как в режиме выравнивания давления на грунт щитовой проходки (т. е. в режиме EPB), так и в режиме TВM с одним экраном. Конструкция комбинированной проходческой машины с грунтопригрузом показана на рис. 1-29.

Рис. 1-29. Схема конструкции комбинированной проходческой машины с грунтопригрузом

Если поверхность забоя не может быть самостабилизирована, необходимо использовать режим защиты экранирования EPB для проходки туннелей. В настоящее время устройство выгрузки шлака использует нижний винтовой конвейер. Когда поверхность забоя может самостабилизироваться, для проходки туннелей используется режим TВM, в это время устройство для выгрузки шлака использует центральный ленточный конвейер. Комбинированная проходческая машина может заранее изменять режим движения и метод выгрузки шлака при изменении геологии и гидрологии пласта, чтобы уменьшить влияние на опорную конструкцию, а также снизить риски проекта и сократить период строительства.

Комбинированная проходческая машина с грунтопригрузом оснащена щитами для выравнивания давления грунта и оборудованием и системами, связанными с TВM, такими как центральная система выгрузки шлака с ленточного конвейера, система проскальзывания шлака, система пылеудаления, система гравия из гальки и т. д. из TВM, и щит выравнивания давления грунта. В щите с балансом давления грунта имеется система выгрузки шлака с шнековым конвейером, система пены, система синхронного цементирования, система бентонита и т. д.

Режим 1: режим TВM с одним щитом

Комбинированная проходческая машина c грунтопригрузом / TВM использует режим TВM при движении в твердых и самостабилизирующихся горных породах и скальных образованиях, как показано на рис. 1-30. В это время используется центральный ленточный конвейер для выгрузки шлака в принимающей зоне, а проходка туннелей обладает высокой скоростью и низким крутящим моментом для повышения эффективности проходки туннелей и скорости оборудования в твердой горной породе.

При проходке туннелей в режиме TВM центральный ленточный конвейер выходит в отсек для почвы из центра главного привода, задняя часть рабочего органа оборудована желобом для шлака, а центр отсека для грунта оборудован желобом для шлака. После того, как фреза разрезает породу, шлак попадает в шлакоотвод через скребок для шлака, а затем попадает в центральный ленточный конвейер через шлакоотвод и после этого транспортируется в заднюю опорную зону с помощью соответствующего ленточного конвейера. На этом этапе в центре рабочего органа проектируется водоструйное поворотное устройство для снижения пыли и температуры.

Задняя часть тюбинга может быть заполнена мелким гравием, а затем цементным раствором (или строительным раствором) и вторичным раствором для увеличения несущей способности грунта. При проходке туннеля в открытом режиме в зоне основной машины много пыли, поэтому необходимо включить систему пылеудаления для очистки воздуха в зоне основной машины.