Илья Чалкин

Лабораторный практикум по материаловедению

Условные обозначения и сокращения

δв – временное сопротивление (предел прочности при разрыве)

δв° – предел прочности при сжатии

δи – предел прочности при изгибе

τпч – предел прочности при кручении

δх – предел текучести физический (нижний предел текучести)

δ 0,05 – условный предел упругости с допуском на остаточную деформацию 0,05 %

δ 0,2 – предел текучести условный с допуском на величину пластической деформации при нагружении 0,2 %

δр – относительное равномерное удлинение

δ – относительное удлинение после разрыва

ψ – относительное сужение после разрыва

КСU – ударная вязкость, определенная на образцах с концентратором вида U

KCV – ударная вязкость, определенная на образцах с концентратором вида V

Тк – критическая температура хрупкости

НВ – твёрдость по Бринеллю

d10 – диаметр отпечатка по Бринеллю при диаметре шарика 10 мм и испытательной нагрузке 2943 Н

HRA – твёрдость по Роквеллу (шкала А, конусный наконечник с общей нагрузкой 588,4 Н)

HRB– твёрдость по Роквеллу (шкала В, сферический наконечник с общей нагрузкой 980,7 Н)

HRC – твёрдость по Роквеллу (шкала С, конусный наконечник с общей нагрузкой 1471 Н)

HV– твёрдость по Виккерсу при нагрузке 294,2 Н и времени выдержки от 10 до 15 с

HSD– твёрдость по Шору

Та– заданный ресурс

δ'дп,Тэ – условный предел длительной прочности (величина напряжений, вызывающая разрушение при температуре и заданном ресурсе)

δ-1 – предел выносливости при симметричном цикле (растяжение – сжатие)

τ-1 – предел выносливости при симметричном цикле (кручение)

δа – наибольшее положительное значение переменной составляющей цикла напряжений

∆ε – размах упруго-пластической деформации цикла при испытании на термическую усталость

N – число циклов напряжений или деформаций, выдержанных нагруженным объектом до образования усталостной трещины определённой протяжённости или до усталостного разрушения

δ0 – начальное нормальное напряжение при релаксации

δх – остаточное нормальное напряжение при релаксации

Кс– коэффициент интенсивности напряжений

Ac1 – температура начала превращения при нагреве (нижняя критическая точка)

Ас3 – температура конца превращения при нагреве (верхняя критическая точка)

An – температура конца превращения при охлаждении (нижняя критическая точка)

Аr3 – температура начала превращения при охлаждении (верхняя критическая точка)

Мн – температура начала мартенситного превращения

Мк – температура конца мартенситного превращения

G – модуль сдвига

v – коэффициент Пуассона

γ – плотность

С – удельная теплоёмкость

λ – теплопроводность

α – коэффициент линейного расширения

H – напряженность магнитного поля

μ – магнитная проницаемость

В – магнитная индукция

Bs – индукция насыщения

∆В – разброс магнитной индукции вдоль и поперек направления прокатки

PB – удельные магнитные потери

Нс – коэрцитивная сила

р – удельное электросопротивление

Кр – красностойкость

tлик –температура полного расплавления металла

tсол – температура начала плавления металла

d0 – начальный диаметр образца

l0 – длина расчётной части образца

V – скорость деформирования образца

έ – скорость деформации образца

d – толщина оправки при испытании листов на изгиб

S – толщина стенки

Сl' – хлор-ион

F' – фтор-ион

Ʃ – коэффициент износостойкости при абразивном износе

Ʃг – коэффициент износостойкости при гидроабразивном износе

v – скорость резания

Kv– коэффициент относительной обрабатываемости

Т – время

t – температура

tотп – температура отпуска

tисп – температура испытания

АЭУ – атомная энергетическая установка

АЭС – атомная энергетическая станция

ТЭС – тепловая электростанция

ВВЭР – водо-водяной энергетический реактор

ВТГР – высокотемпературный гелиево- охлаждаемый реактор

ГТЭ – газотурбинные энергетические установки

ГТН – газотурбинный насос

ВДП – вакуумнодуговой переплав

ЭШП – электрошлаковый переплав

ЭТС – электротехнические стали

ТРС – транспортные стали

ТВЧ – ток высокой частоты

ТПЧ – ток промышленной частоты

КП – категория прочности

КР – коррозионное растрескивание

ПК – питтинговая коррозия

PI – питтинговый индекс

МКК – межкристаллитная коррозия

AM, АМУ, ВУ, ДУ – условные обозначения методов определения стойкости к межкристаллитной коррозии по ГОСТ 6032–89

Гелий ВЧ – гелий высокочистый

НД – нормативная документация

ГСССД – государственная служба стандартных справочных данных

ГОСТ – государственный стандарт

ОСТ – отраслевой стандарт

ТУ – технические условия

РТМ – руководящие технические материалы

ДЦ – данные НИИТМАШ

АДБ – автоматизированый банк данных.

Введение

Материаловедением называют науку, изучающую взаимосвязь между составом, строением и свойствами материалов.

Развитие материаловедения необходимо для решения важнейших технических проблем, связанных с экономией материалов, уменьшением массы машин и приборов, повышением точности, надежности и работоспособности механизмов и приборов.

Теоретической основой материаловедения являются соответствующие разделы физики и химии, однако наука о материалах в основном развивается экспериментальным путем. Поэтому разработка новых методов исследования строения (структуры) и физико-механических свойств материалов способствует дальнейшему развитию материаловедения.

Курс «Материаловедение» включает две самостоятельные части:

1) металловедение и термическая обработка металлов;

2) неметаллические материалы (полимеры, керамика, стекло, резина, древесина и т. д).

В книге приведены лабораторные работы по курсу «Материаловедение» для студентов машиностроительных специальностей.

Цель практикума – научить будущих специалистов лучше ориентироваться в выборе материалов для деталей машин и конструкций.

Нормы и стандарты

Стандартом называется документ, в котором устанавливаются характеристики продукции, эксплуатации, хранения, перевозки, реализации, выполнения работ. Работа по стандартизации проходит на различных уровнях. Это в основном международные организации по стандартизации, например ASTM (Американское общество по испытанию и материалам), AFNOR (Французская ассоциация по стандартизации), DIN-норма (Немецкий институт стандартизации). Следует различать стандарты качества, испытаний и понятий.

Стандарты качества. С помощью стандартов качества обеспечиваются одинаковые свойства материалов независимо от времени и места их изготовления. Большая часть работы по стандартизации осуществляется специально основанными международными и национальными организациями. Наряду с этим нормы качества устанавливают научно-технические объединения, экономические организации, а также учреждения (ведомства). Эти нормы называются предписаниями, директивами или бюллетенями. Заводские стандарты и согласования между изготовителем и потребителем имеют цель специфицировать определенные свойства.

Обозначение материалов цифрами и буквами. Обозначение стали (деформируемые сплавы железа), а также материалов из чугунного литья происходит в основном по правилам бюллетеня стандартов DIN 17006. Подобное обозначение материала включает данные об изготовлении (вид плавки, особые свойства), химическом составе и обработке (гарантийный объем, состояние обработки и достигаемая прочность). Обозначение цветных металлов осуществляется по правилам бюллетеня стандартов DIN 1700.

Обозначение стали. Подразделение сталей может происходить по степени их чистоты, а также цели применения. По степени чистоты различаются сталь для профилей широкого применения, качественные и высококачественные (специальные) стали.

Качественные и высококачественные стали подвергаются, как правило, термообработке (закалка, дисперсионное твердение), направленной на получение определенных значений прочности. Высококачественная сталь отличается от качественной стали дополнительными признаками качества (меньшее содержание серы и фосфора).

По цели применения стали делятся на конструкционные и инструментальные. Конструкционная сталь, в свою очередь, подразделяется на общую конструкционную, для термообработки, а также автоматную, рессорно-пружинную, клапанную, подшипниковую, для болтов, коррозионно-стойкую, нестареющую, листовую (для глубокой вытяжки, окантовки, пробивки) и т. д. Инструментальная сталь подразделяется на нелегированную, легированную, высоколегированную инструментальную сталь, инструментальную сталь для обработки резанием и давлением, жаропрочную, быстротвердеющую и твердые сплавы.

Обозначение сталей происходит по трем главным группам: нелегированная, легированная и высоколегированная сталь.

Нелегированные стали. К нелегированным сталям относятся все виды сталей, у которых содержание примесей не превышает следующие установленные максимальные границы, %:

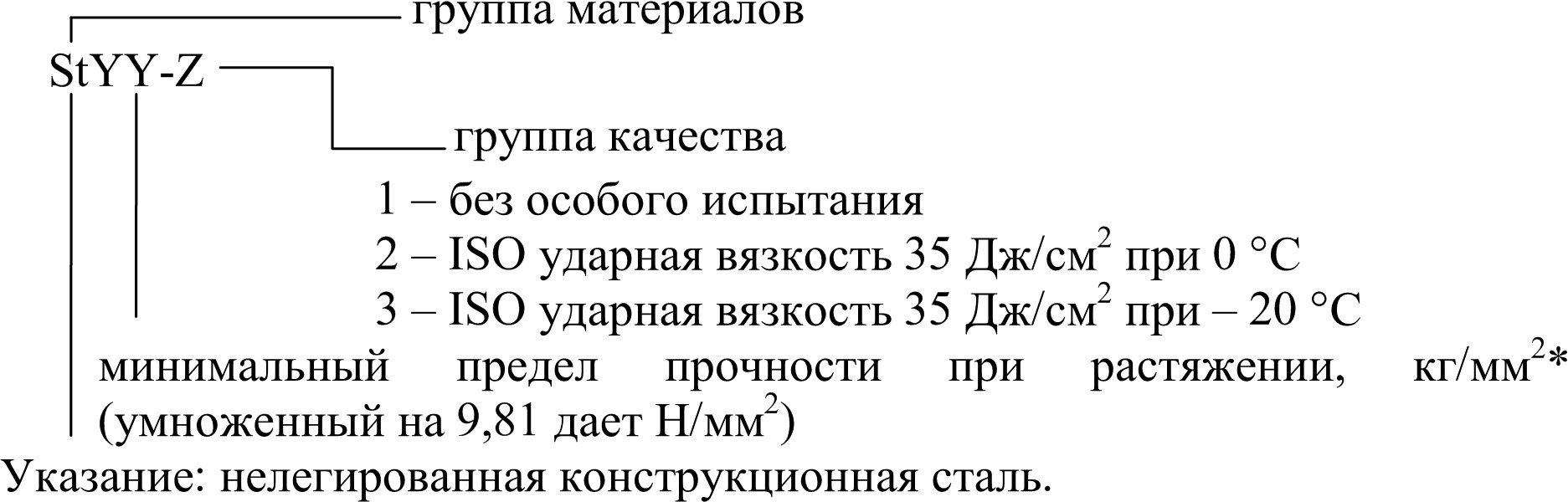

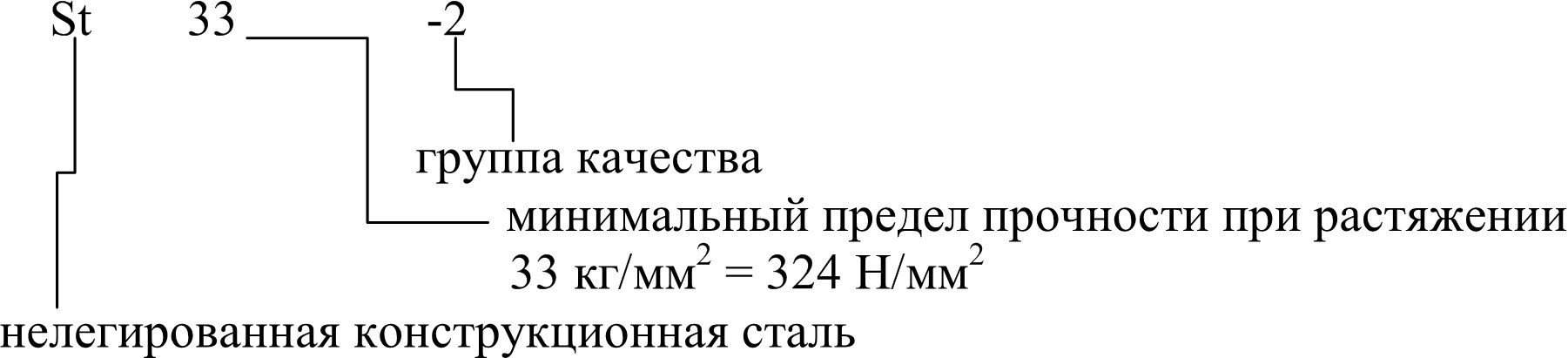

Нелегированная конструкционная сталь (конструкционная сталь профилей широкого применения). Конструкционные стали подразделяются по наименьшему пределу прочности при растяжении.

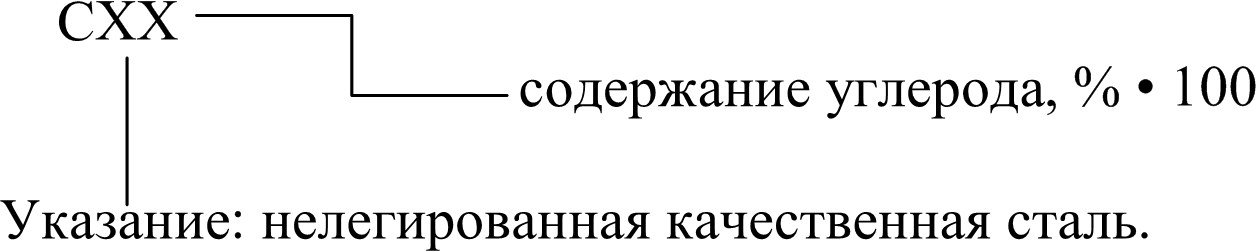

Обозначение

П ример

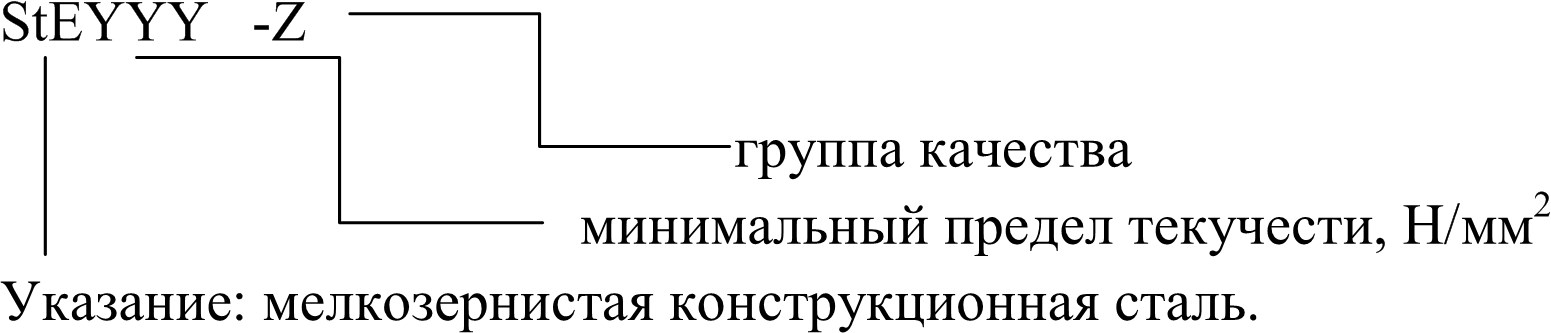

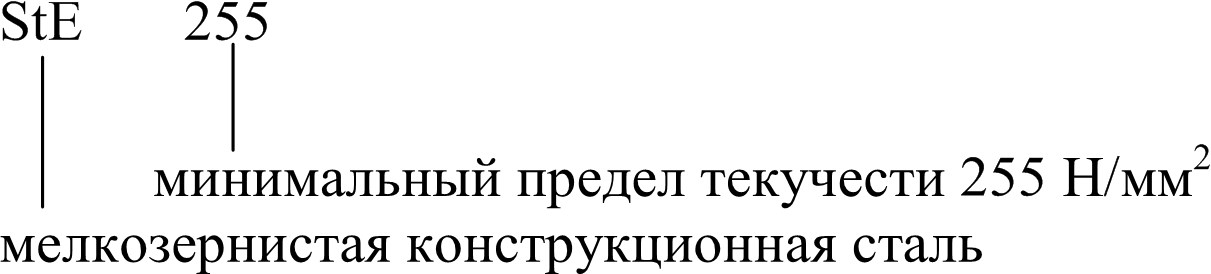

У мелкозернистых сталей подразделение происходит по минимальному пределу текучести. Характеристика мелкозернистых сталей происходит путем вставки буквы "Е" после сокращения St.

Обозначение

группа материала

Сталь для специальных целей, например сталь для динамомашин и для трансформаторов, термобиметаллы (ТВ), сплавы для постоянных магнитов и материалы для реле (R) маркируются специально.

Нелегированная качественная сталь. Нелегированные качественные стали отличаются особыми свойствами, например способностью к глубокой вытяжке, пригодностью к обработке на автоматах или нечувствительностью к хрупкому излому.

Обозначение

группа материала

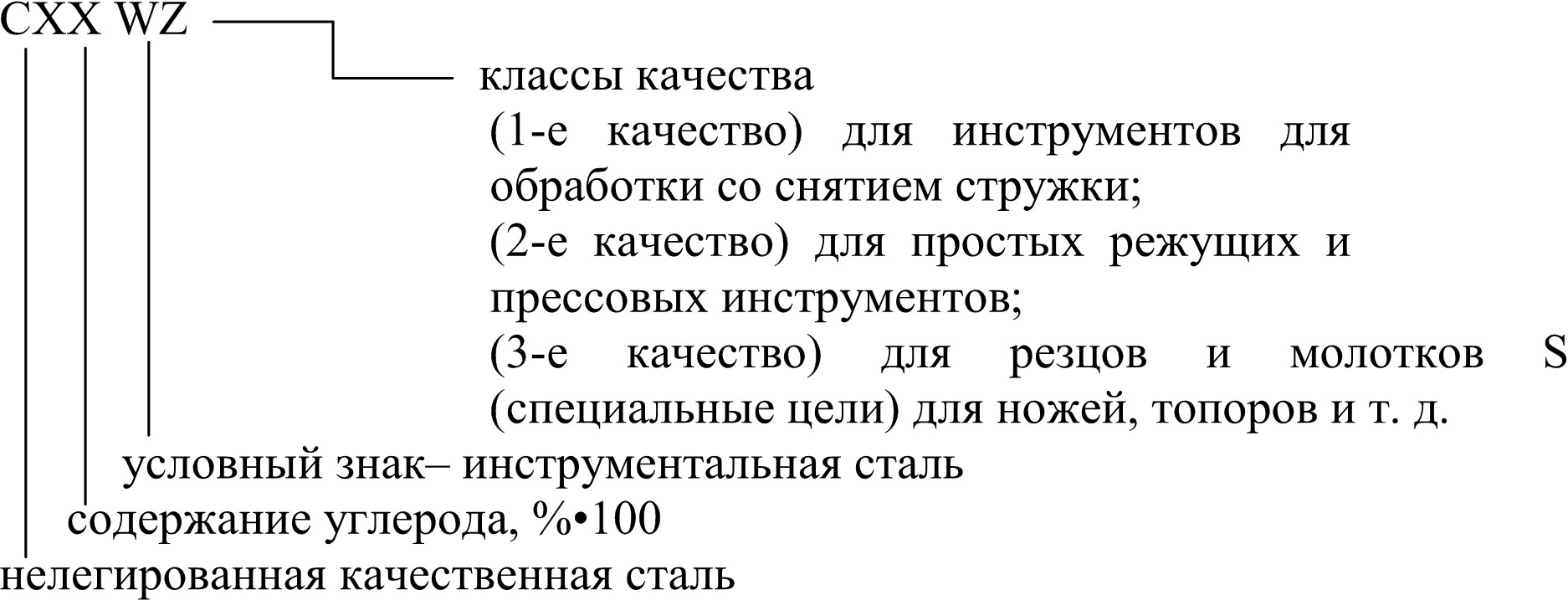

Обозначение

Пример

C80W1

Для областей специального использования существуют характеристики, отличающиеся от систематики. Для проволоки заменяется, например, С на D, листы для котлов будут обозначаться от HI до HIV.

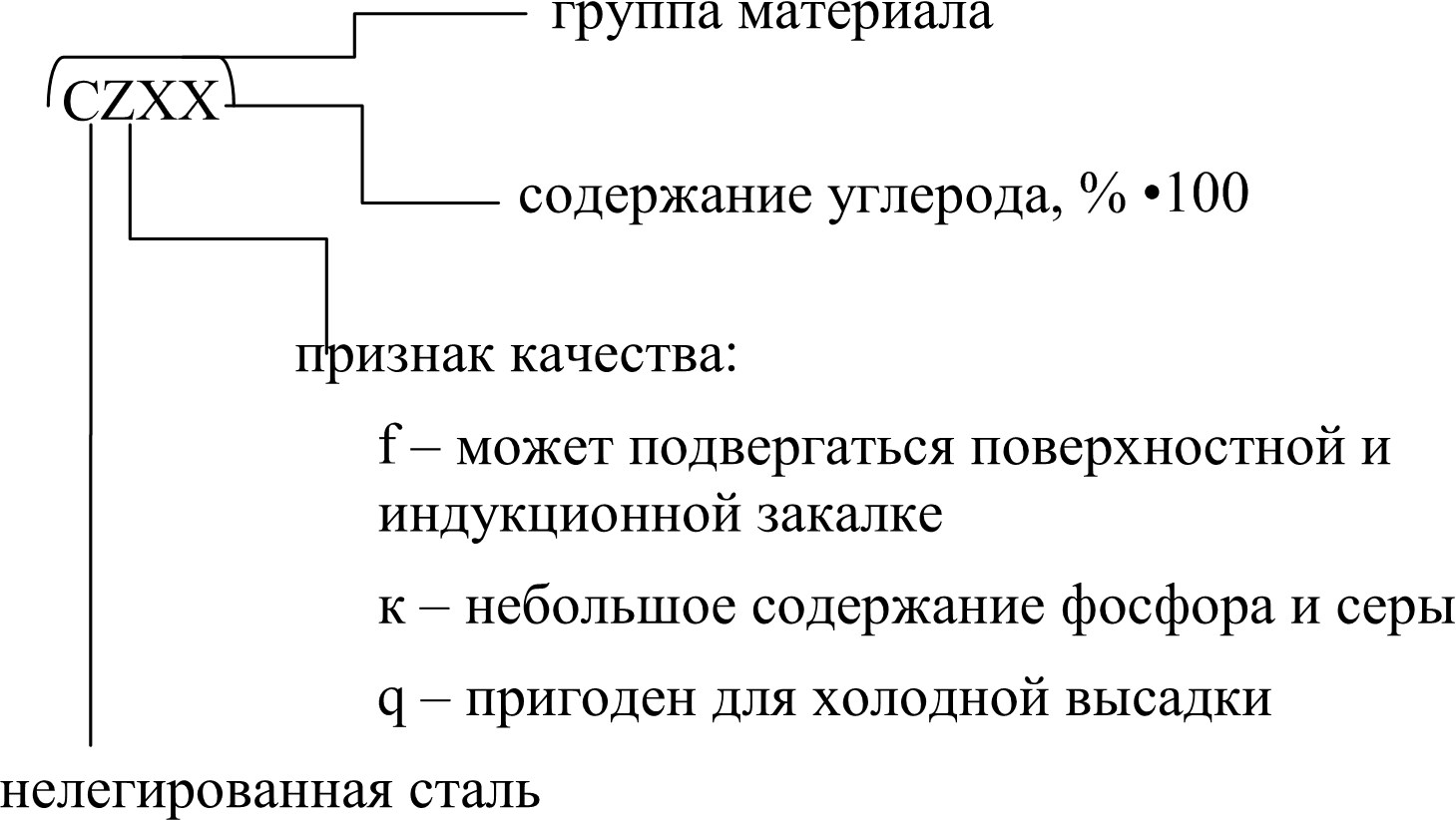

Нелегированная высококачественная сталь. Эти виды стали отличаются по сравнению с качественной сталью более высокой чистотой. Особые признаки качества выражаются маленькими буквами после знака С.

Обозначение

Пример

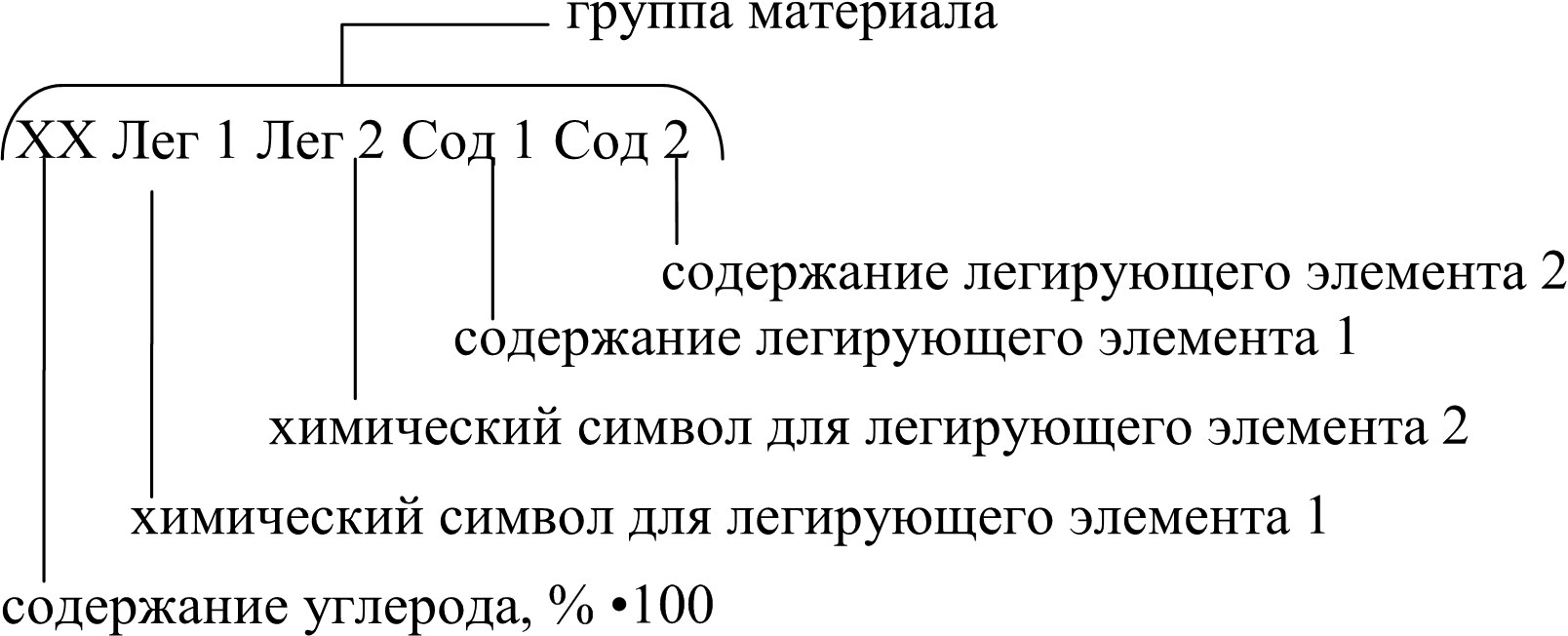

Легированная сталь. Легированной сталью называется сталь, у которой общее содержание легирующих элементов составляет < 5 %.

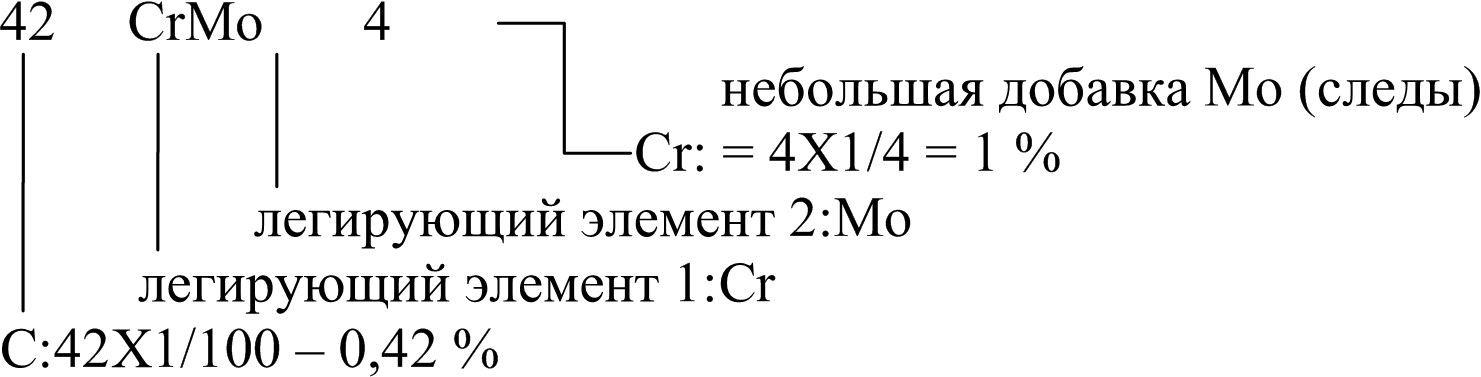

Обозначение

Химический символ для углерода отпадает. Химические символы приведенных легирующих элементов расположены в последовательности их содержания (при одинаковом содержании в алфавитном порядке). Для обозначения стали приведены только элементы и нумерация, которые необходимы для определенной характеристики и отличия от других видов стали. Соответствующая последующая цифра о содержании легирующих элементов относится к соответствующему легирующему элементу. Если отсутствует данное число (цифра), то содержание легирующего элемента незначительно. Для определения содержания легирующих элементов в процентах (по массе) цифра умножается на определенный коэффициент:

Со, Cr, Mo, Ni, Si, W ............................................................................... 1/4

Al, Be, Cu, Mo, Nb, Та, Ti, V, Zr, Pb....................................................... 1/10

P, S, N, C, Ce............................................................................................. 1/100

Пример

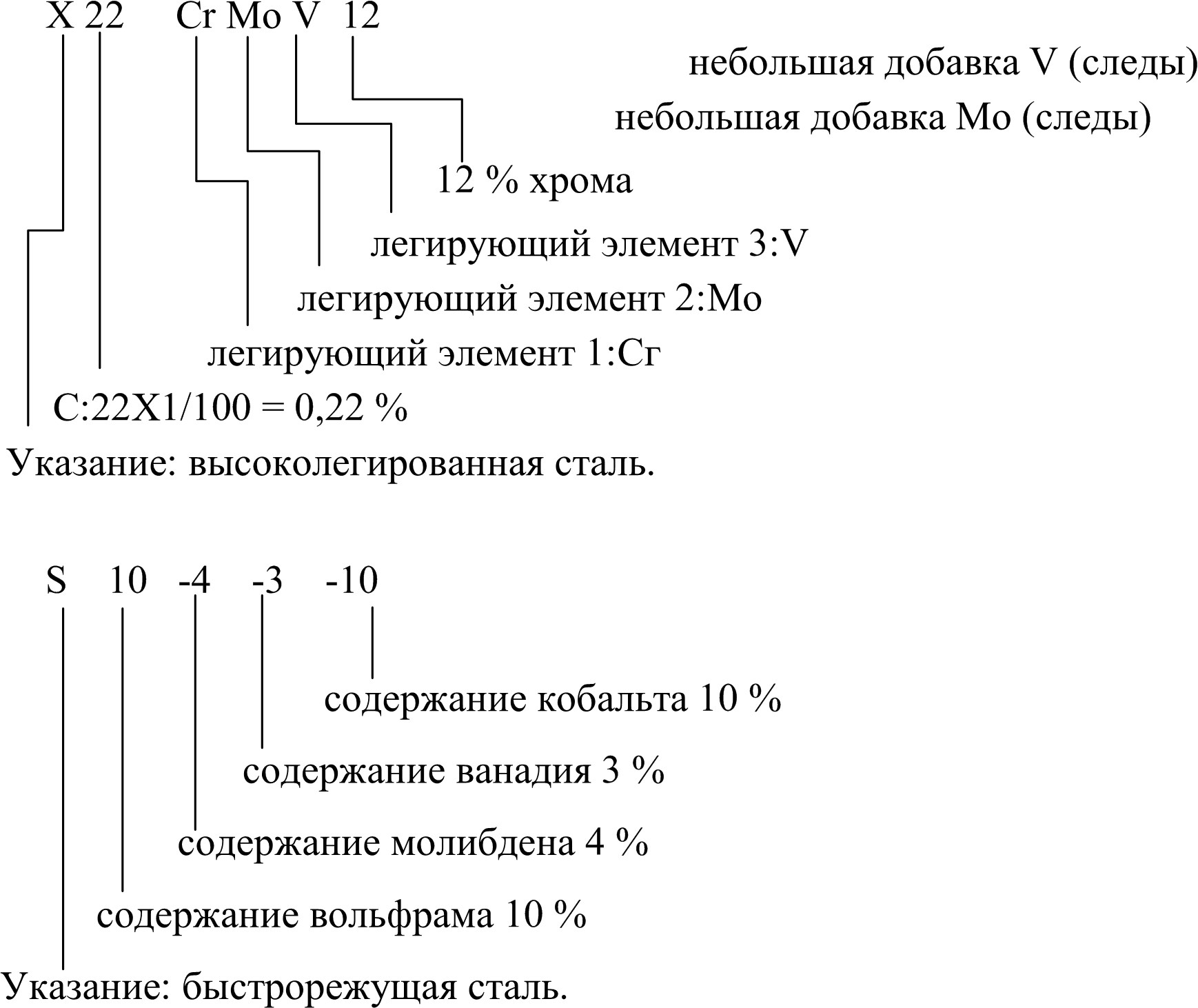

Высоколегированная сталь. Высоколегированной сталью называется сталь, у которой общее содержание легирующих элементов составляет > 5%.

Характеристика происходит аналогично характеристике легированной стали за исключением того, что, кроме углерода, указываются все легирующие элементы с их фактическим содержанием. Чтобы избежать ошибки, перед характеристикой стоит знак X.

Примеры

Дополнительные характеристики стали.

Данным о химическом составе и прочности может предшествовать производственная часть и затем следовать часть по обработке.

Обозначение

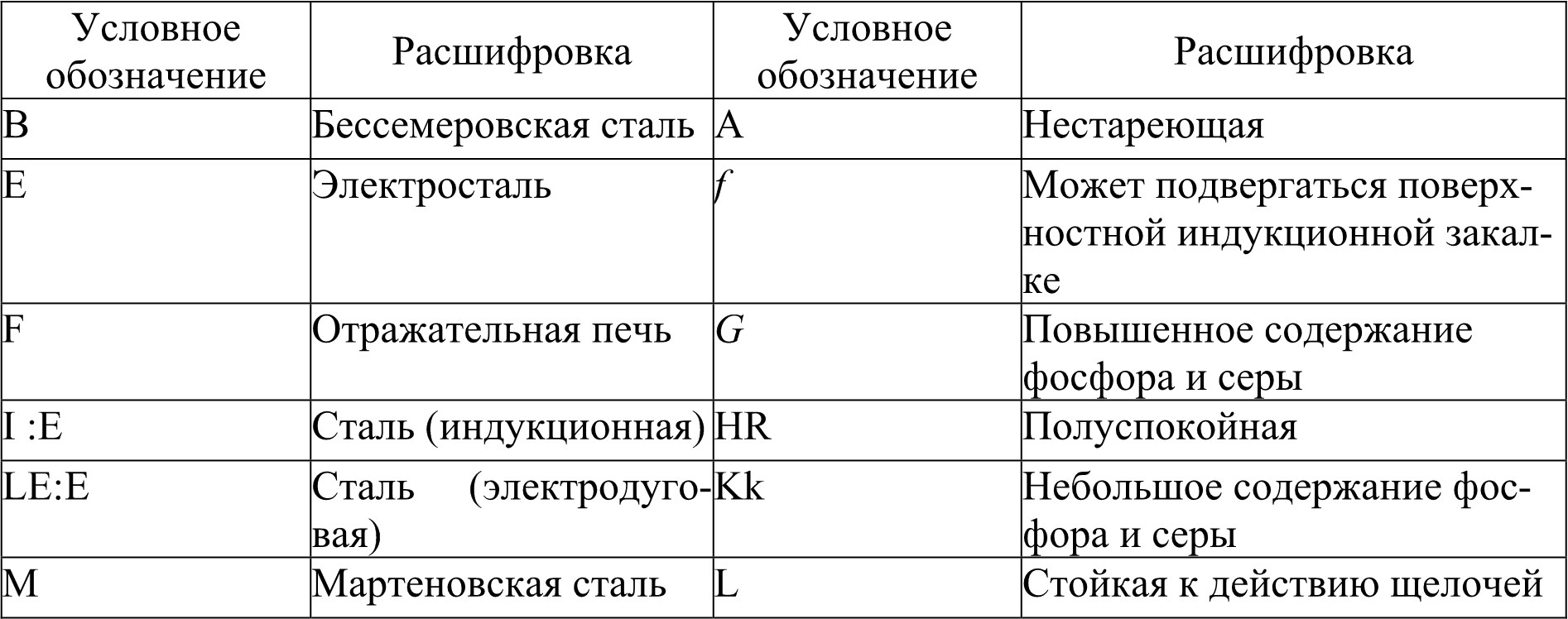

Производственная часть может содержать данные о видах плавки, а также возникающих при этом свойствах. При современном производстве стали практически учитывается только еще способ продувки кислородом и производство в электропечи (преимущественно в электродуговой печи). Сталь, изготовленная продувкой кислородом сверху (LD-способ) и сквозной продувкой кислородом (ОВМ-способ), соответствует SM-качеству с обозначением М. Особые обозначения стали применяются еще только для электростали (Е) и стали, выплавленной в вакуумной печи (V) (табл. 1). Ради полноты упомянем дополнительные обозначения, содержащиеся еще в стандарте, хотя они частично очень устарели, например пудлинговая и сварочная стали, которые практически не применяются с прошлого века.

Таблица 1

Группы материалов

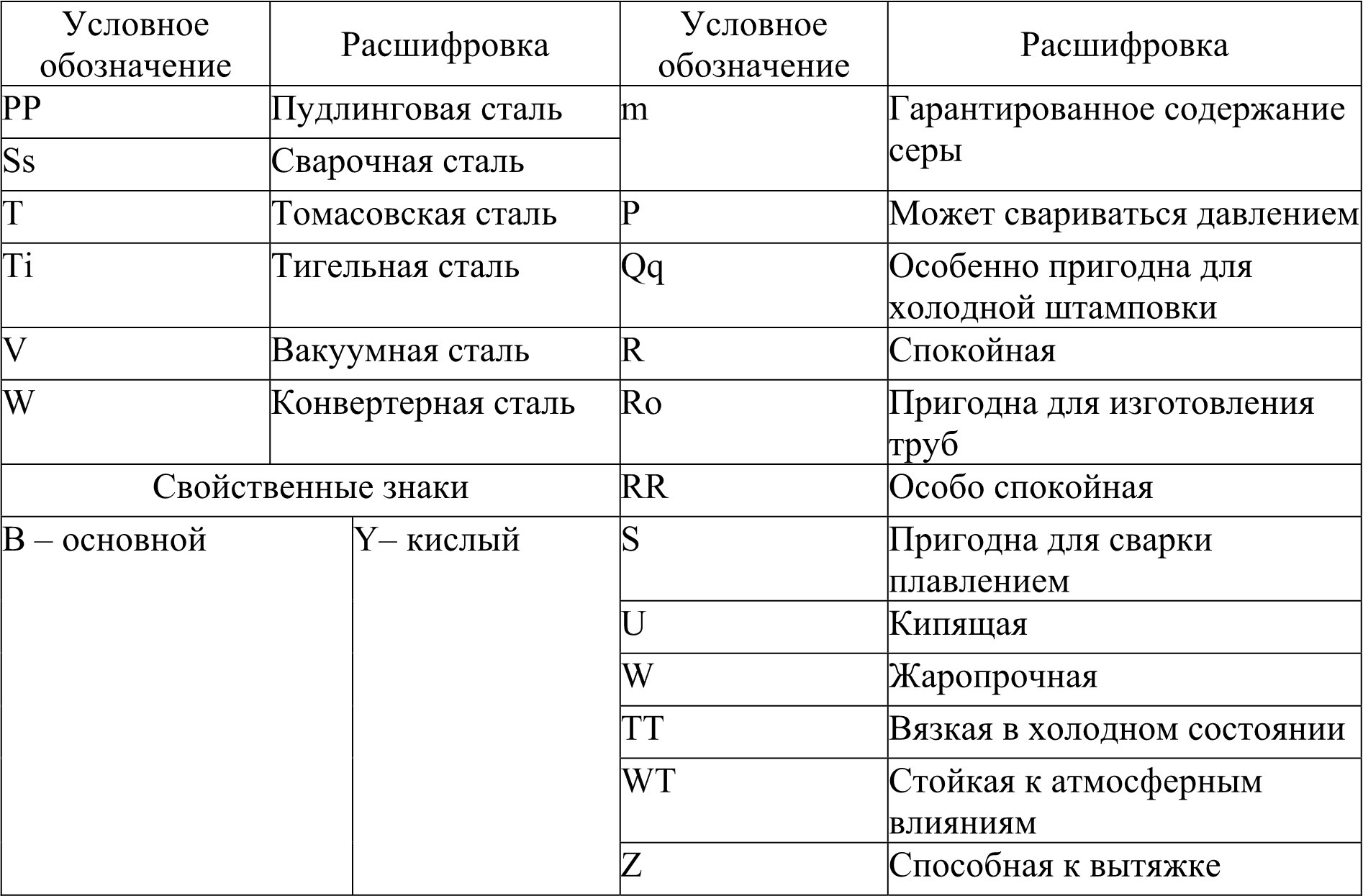

Часть по обработке включает гарантийный объем, обеспечиваемый изготовителем, состояние обработки, а также достигнутую при этом прочность (табл. 2). Если при этом должна быть указана минимальная величина прочности без указания определенного состояния обработки, то перед прочностью ставится буква F.