Федор Дубневич

Ремонт и отделка загородного дома

Часть I

Глава 1

Осмотр и проверка технического состояния основных конструкций загородного дома. Выявление неисправностей и дефектов

Проверку технического состояния основных конструкций загородного дома начинают с тщательного осмотра фундамента. Затем осматривают цокольную часть, стены, чердачное и межэтажные перекрытия, крышу и кровлю. Осмотр необходимо проводить именно в указанной последовательности, записывая все замеченные неисправности и выполняя фотографии дефектов. Далее производится проверка износа основных узлов и деталей дома: балок перекрытий, стропил, соединений балок, заделок их в стены. Особо тщательно проверяют состояние опорных концов балок.

Степень износа стен определяется в зависимости от материала. Кирпичные стены проверяют легким постукиванием слесарного молотка по свободно выбранным кирпичам. Если кирпич крошится или трескается, – стена непригодна для дальнейшей эксплуатации. Состояние кладочных швов проверяется небольшим нажимом отвертки вдоль швов кладки. Если раствор легко рассыпается под острием отвертки и выковыривается, то такая кладка подлежит разборке.

При обнаружении в стенах трещин необходима установка маяков. Простейшие маяки шириной 50-100 мм и толщиной 6-10 мм из гипсового раствора укладываются поперек трещины в нескольких местах. Если стены оштукатурены, то в местах установки маяков штукатурку сбивают, расчищают швы кладки на глубину 8-10 мм, очищают кладку и швы от пыли и промывают водой. Нельзя ставить маяки на неочищенную и непромытую кладку, т. к. не получится достаточного сцепления, а значит, фактическое увеличение трещины в кладке не отразится на гипсовом маяке. На схватившихся маяках пишут дату их установки. Если через две-три недели на маяках не появятся трещины, это будет означать, что деформация стены прекратилась. Срок контроля деформаций по маякам назначают в зависимости от предполагаемых причин деформаций.

Бревенчатые и брусчатые деревянные стены проверяют с помощью шила или остро заточенного гвоздя. Если шило входит в древесину легко, это означает, что бревно уже повреждено и подлежит замене. Каждое бревно необходимо проверить таким образом в нескольких местах, особенно тщательно исследуя нижние венцы и места оконных сливов. Аналогично проверяются на износ все деревянные конструкции дома.

По результатам проверки износа дома составляют перечень поврежденных конструкций или элементов. По этому перечню устанавливается вид ремонта дома.

Капитальный ремонт дома требуется при разрушениях основных конструкций дома: стен, кровли, балок перекрытий, фундамента и т. д.

Текущий ремонт дома требуется для ремонта штукатурки, замены полов или других элементов в связи с износом или истечением сроков эксплуатации. Профилактический ремонт назначается при износе отделочных материалов, лакокрасочных покрытий и т. д.

При необходимости капитального ремонта дома рассматривают и возможность перепланировки дома, устройства второго выхода, тамбура, увеличения жилой площади за счет переоборудования чердака, пристройки веранды или террасы, оштукатуривания стен либо обшивки их вагонкой, виниловым или металлическим сайдингом и улучшения внешнего вида дома.

При осмотре и ремонте фундамента загородного дома необходимо учитывать, что просадка фундамента может происходить не только в новых, но и в устоявшихся зданиях. Причин тому может быть много, например, изменение направления грунтовых вод или проведение вблизи земляных и других строительных работ.

Первые признаки просадки и необходимости ремонта фундамента загородного дома – появление трещин на отмостке и лунок вокруг столбов, если фундамент столбчатый. Однако необходимо знать, что просадка очень часто бывает временной и прекращается как только камни ленточного фундамента или подошва столбчатого фундамента займут новое, более устойчивое положение, осев на более прочный слой грунта.

Если просадка не прекращается, следующим этапом будет появление трещин на кирпичных стенах или расширение стыков и швов на бревенчатых стенах. Поэтому при появлении первых признаков просадки фундамента необходимо установить за ним наблюдение. На трещины в отмостке наклеиваются бумажные полоски или растворные гипсовые маяки, аналогичные маякам на стенах. Если через неделю полоски порвались, а гипс растрескался, можно констатировать необходимость ремонта фундамента. Если фундамент дома столбчатый, вблизи столба в землю вбивают два колышка с закрепленной на них горизонтальной рейкой. От нее измеряют глубину лунки проседания грунта вокруг столба.

Если просадка фундамента не прекращается, необходимо приступать к ремонту фундамента дома.

Чтобы обнаружить незначительные дефекты металлической фальцевой кровли, нужно выбрать хорошую погоду и внимательно осмотреть крышу. Со стороны чердака через отверстия будут проникать солнечные лучи. Незаметное отверстие в кровле, которое дает протечку, можно обнаружить во время дождя, поднявшись на чердак. Обнаруженные отверстия изнутри помечают мелом. По сухой погоде отмеченные протечки устраняют различными способами (см. главу 7).

Глава 2

Современные строительные материалы для ремонта и строительства загородного дома

Общие сведения о строительных материалах

Строительные материалы характеризуются прочностью, плотностью, пористостью, теплопроводностью и другими свойствами.

Кирпич. Его изготавливают полнотелым или пустотелым с вертикальными пустотами. На рынке распространены два основных вида традиционного кирпича – красный и силикатный. Красный – обыкновенный глиняный кирпич пластического и полусухого прессования. Последний не рекомендуется применять для наружных стен, подвалов и цоколя дома. Нормально обожженный глиняный кирпич – красного цвета, при ударе издает чистый звук. Недожженный – с желтоватым оттенком, при ударе издает глухой звук.

Силикатный кирпич изготавливается из обожженной извести, кварцсодержащего песка и воды. Он относится к группе материалов автоклавного синтеза. Не рекомендуется для кладки дымоходов, стен подвалов и цоколей. Основная окраска – светло-серая, но может быть окрашен в разные цвета добавлением минеральных пигментов.

Марки кирпича: 75, 100, 125 и т. д. означают предел прочности на сжатие, кгс/см2.

Размеры кирпича, мм: длина – 250, ширина – 120 и толщина 65. Силикатный выпускается и толщиной 88 мм.

Блоки бетонные. Для стен подвалов используют блоки сплошные из тяжелого бетона. Их применяют и для ленточных фундаментов. Размеры блоков, мм: длина – 880, 1180, 2380; ширина – 300, 400, 500, 600; толщина – 280 и 580.

Вяжущие материалы. Сведения о них приведены в разделе строительных растворов и бетонов.

Рубероид. Этот материал получают пропиткой кровельного картона мягким битумом с последующим нанесением на обе стороны полотна тугоплавкого нефтяного битума с наполнителем и посыпкой разной крупности. Наиболее часто используемые марки рубероида: РКК-500А, РКК-400А, РКК-400Б, РКК-400В, РКЧ-350Б, РКЧ-350В. Основные характеристики строительных материалов даны в табл. 2.1.

Таблица 2.1. Основные характеристики строительных материалов

Характеристика рулонных кровельных материалов приведена в табл. 2.2.

Таблица 2.2. Рулонные кровельные материалы

Качество рулонных материалов проверяется визуально. Они не должны иметь дыр, разрывов, складок, полотна в рулоне не должны слипаться. Каждый рулон должен быть плотно скатан, а торцы его должны быть ровными.

Хранить рулонные материалы надо в вертикальном положении в помещении. При температуре 0 °C и ниже толь и рубероид становятся ломкими, поэтому при низкой температуре разворачивать рулоны не рекомендуется.

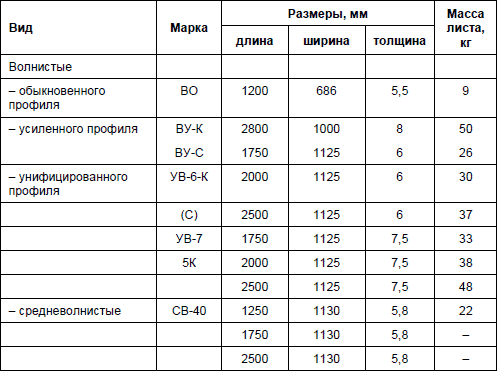

Асбестоцементные волнистые листы. Изготавливаются из цемента с асбестом. Волнистое поперечное сечение придает листу жесткость и повышает его сопротивление изгибу. Листы производятся размером 1200х686 мм, толщиной 55 мм, массой 8,5 кг; для усиленного профиля – 1750, 2000х994х8 мм и др.

Характеристика асбестоцементных кровельных листов приведена в табл. 2.3, а набор комплектующих для устройства асбестоцементной кровли – в табл. 2.4.

Таблица 2.3. Листы асбестоцементные профилированные

Металлочерепица. Производители выпускают металлочерепицу с различными полимерными покрытиями. Предварительно горячеоцинкованная сталь пассивируется и грунтуется с двух сторон. Далее на нижнюю сторону наносится слой защитного лака, а на верхнюю – полимерное покрытие.

Таблица 2.4. Комплектующие детали к асбестоцементным листам кровли

Самым недорогим полимерным покрытием является полиэстер на основе полиэфирной смолы. Он идеально подходит для жаркого и холодного климата, однако имеет низкую механическую устойчивость, поэтому важно его не поцарапать в процессе доставки и монтажа.

Матовый полиэстер обладает всеми преимуществами обычного глянцевого, но имеет более приятный внешний вид за счет разнонаправленного отражения света от поверхности.

Пурал – универсальное глянцевое покрытие для климата с большим перепадом температур. Его механическая устойчивость и толщина покрытия намного выше полиэстера.

Пластизоль – самое толстое покрытие, до 200 мкм. На его поверхность наносят тиснение, имитирующее рельеф кожи или штриховую насечку, благодаря чему крыша не дает бликов. Повредить покрытие очень сложно, но материал быстро стареет при высоких температурах (свыше 80 °C) и под прямыми солнечными лучами. По этим показателям он не рекомендован к применению в южных регионах страны.

HPS200 является дальнейшей модификацией пластизольного покрытия и обеспечивает более высокую коррозионную устойчивость и адгезию, за счет чего увеличивается срок службы. Нанесенное на сталь гальваническое покрытие состоит из 95 % цинка и 5 % алюминия. Номинальная толщина – 200 мкм, минимальная – 180 мкм, что на 20 мкм больше, чем у пластизолей.

Лесоматериалы. Деревянные элементы для строительства дачных домов в основном изготавливаются из древесины хвойных пород (сосна, ель, лиственница).

Рассмотрим кратко основные лесоматериалы.

Необработанные круглые лесоматериалы подразделяются на тонкие (жерди) толщиной 3–7 см в верхнем конце без коры, мелкие (столбы) толщиной 6-13 см, средние (тонкие бревна) толщиной 1424 см и крупные (бревна) толщиной 26 см и более.

Пиломатериалы (рис. 2.1) подразделяются на пластины, брусья, доски, бруски и горбыли.

Рис. 2.1. Пиломатериалы: 1 – пластина; 2 – двухкантный брус; 3 – четырехкантный брус; 4 – брусок; 5 – необрезная доска; 6 – обрезная доска; 7 – шпунтованная доска; 8 – горбыль

Пластины получают при распиловке бревна по оси на две равные части.

Брусья – это пиломатериалы толщиной и шириной более 100 мм; бывают двух-, трех– и четырехкантные.

Доски бывают толщиной не более 100 мм, шириной – более двойной толщины.

Бруски имеют толщину менее 100 мм, ширину – менее двойной толщины.

Горбыль – боковые части бревна, остающиеся при распиловке.

Пиломатериалы, оструганные с приданием им фигурных форм сечения, называют строганым погонажем (наличники, плинтусы, шпунтованные доски и др.).

Листовые материалы из древесины и различных добавок – это фанера, древесно-волокнистые (ДВП) и древесно-стружечные плиты (ДСП).

В табл. 2.5 и 2.6 приведены общие данные по обработанным и необработанным лесоматериалам.

Таблица 2.5. Сортамент пиломатериалов хвойных пород древесины

Таблица 2.6. Объем одного бревна, м3

Стальные материалы (арматурная сталь, закладные и соединительные детали, приборы для окон и дверей)

Для завершения каждого сооружения требуется определенное количество металлических материалов и изделий. Чаще всего это стержневая арматура и закладные детали для железобетонных конструкций, уголки, швеллеры и другие прокатные или гнутые профили для каркасных элементов, приборы для окон и дверей, кровельная сталь, листовые материалы для водяных баков, трубы, водоразборная арматура, стальные соединительные детали.

Арматурная сталь и закладные детали

Для изготовления железобетонных конструкций кроме бетонной массы из цемента, щебня, песка и воды используется стальная арматура. Самая мягкая арматурная сталь – гладкая класса А240 (A-I). Она имеет гладкий круглый профиль. Из нее делают хомуты, распределительную арматуру и монтажные петли, но как рабочая арматура она никогда не используется. Сталь периодического профиля классов А300 (А-II) изготавливается круглого профиля с рифлением по винтовой образующей. Сталь А400 (A-III, A400C) с рифлением в елочку – самая распространенная из арматурных сталей (рис. 2.2). Есть стали и более высоких классов, сталь А500 (А500C), В500 (Вр-1, В500C) – арматурная холоднотянутая проволока из низкоуглеродистой стали.

Рис. 2.2. Образцы стальной арматуры: а – арматурная сталь с серповидным рифлением, сталь А500 (А500C); б – с рифлением (выступы, идущие по винтовым линиям), А300 (А-II); в – с рифлением в елочку, А400 (A-III, A400C)

Сталь А-I и A-II диаметром до 12 мм и сталь A-III диаметром до 10 мм поставляются в мотках или прутках. Часто можно приобрести и готовые арматурные сетки в бухтах. При заготовке же арматуры стержни подбирают в соответствии с проектом по классу и диаметрам, очищают их от окалины, ржавчины и грязи, затем зубилом и молотком или ножницами нарезают, а кусачками и вязальной проволокой собирают их в каркасы и оснащают фиксаторами.

Закладные детали в большом количестве используют в сборных элементах, но и в монолитных технологиях они нужны для конструктивных связей. Обычно закладные представляют собой сварные изделия из пластин толщиной 8-10 мм и анкерных прутков. Важно помнить о защите закладных деталей от коррозии, хотя бы лакокрасочными покрытиями.

Приборы для окон и дверей, стальные соединительные детали. На каждый квадратный метр оконного заполнения кроме древесины и стекла идет более килограмма металлических изделий. Петли для навешивания створок накладные или врезные (вколотые) бывают как правые, так и левые в зависимости от типа открывания – правого или левого. Конструктивно они чаще выполнены с ходом на центрах, но можно встретить и со сквозным стержнем. Для дверей простейших строений обычно применяют ручки-скобы, реже ручки-кнопки. Для открывающихся окон нужны фиксаторы реечные или крючковые и угольники, повышающие жесткость переплетов, а для спаренных переплетов еще и стяжные винты. Для дверей известно множество разновидностей замков, защелок и запоров. Обычно применяют врезные, накладные или навесные приборы.

Стальные соединительные детали – это скобы, ерши, гвозди, винты, шурупы. Для изготовления плотничных скоб используют сталь круглого, квадратного или даже прямоугольного сечения; а концы скоб заостряют и иногда шипуют. Скобы хорошо работают, если соединяемые части испытывают усилия растяжения, и очень плохо – при сжатии деревянных элементов, когда скоба может ослабнуть. Кроме обыкновенных скоб встречаются крестообразные. Сходные функции применительно к брусьям, брускам и доскам выполняют хомуты из полосовой стали, зубчатые металлические пластины и стальные шпонки.

Самыми популярными средствами соединения являются различные гвозди: строительные с плоской и конической головками, круглые толевые с диаметром головок более 12 мм, кровельные и другие. Размеры гвоздя маркируются произведением толщины гвоздя на его длину. Строительные гвозди с плоской головкой имеют размеры в миллиметрах: диаметр 0,8–1,6, длина 8-50; с конической головкой – диаметр 1,8–8, длина 32-250.

Особый вид крепежа – ерш с пятой вместо головки – имеет отверстие в пяте, а на застроенной части и шипы. Широко применяется для крепления оконных и дверных коробок.

Для соединения деревянных деталей больших сечений используют стяжные болты. У строительных болтов кроме шестигранных головок распространены и квадратные. Под гайкой и головкой болта по правилам должна быть круглая прокладка – шайба. Винты для дерева называют шурупами, они различаются формой головки (полукруглая, потайная, шестигранная и др.) и видами шлицев на головке.

Бетон

Бетон – это искусственный камень, который образуется в результате твердения смеси, состоящей из вяжущего вещества (цемента), воды и заполнителей (песка, щебня либо гравия).

Вяжущее вещество (обычно портландцемент) и вода являются активными составляющими бетона. Вступая в реакцию, они образуют цементный камень, который обволакивает зерна песка, щебня или гравия, заполняет промежутки между ними и связывает их в общую структуру.

Бетоны классифицируют по различным признакам: объемной массе, виду вяжущего вещества, назначению и др.

По объемной массе их делят на тяжелые (плотностью 2200–2500 кг/м3); мелкозернистые (плотностью 1800–2200 кг/м3); легкие (плотной и поризованной структуры плотностью 500-1800 кг/м3).

В зависимости от крупности заполнителей бетоны подразделяются на крупнозернистые с наибольшей крупностью заполнителей 10 мм и более и мелкозернистые, с крупностью заполнителей до 10 мм.

Тяжелый бетон получают на цементе и тяжелых плотных заполнителях, легкие – на цементе с применением естественных либо искусственных пористых заполнителей.

Бетон, усиленный стальной арматурой, называют железобетоном.

Материалы для тяжелого бетона

Цемент. Для приготовления бетонов применяют портландцемент марок 200, 300, 400. Цифры означают прочность на сжатие в кг/см2). Портландцемент представляет собой серовато-зеленый тонкомолотый порошок. Для получения бетонов различных свойств и назначения используются разновидности портладцемента: белый (или цветной на базе белого), быстротвердеющий, гидрофобный, строительный; сульфатостойкий, пластифицированный, пуццолановый и шлакопортландцемент.

Схватывание цемента, как правило, наступает не ранее чем через 45 мин, а заканчивается не позднее 24 часов после затворения водой. Полное твердение и набор прочности происходит обычно в течение 28 суток.

Вода. Для затворения бетонных смесей используют питьевую воду (из колодца, водопровода). Не следует применять болотные, торфяные, а также загрязненные воды.

Песок. Он представляет собой рыхлую смесь минеральных с преобладанием кварца зерен крупностью от 0,14 до 5 мм, образовавшуюся в результате естественного разрушения горных пород (природные пески) или полученную путем их дробления (искусственные пески).

Гравий. Это относительно рыхлый материал, продукт естественного разрушения горных пород. Он обычно имеет гладкую поверхность и окатанную форму зерен. В зависимости от происхождения различают гравий горный (овражный), речной и морской. В бетоне предпочтительнее применять горный гравий, т. к. его зерна более шероховаты, благодаря чему он лучше сцепляется в цементном камне.

Щебень – это материал, получаемый дроблением горных пород, гравия или искусственных камней на куски размером от 5 до 70 мм.

Приготовление бетона. Бетонную смесь можно готовить в бетономешалке вместимостью 0,15 м3 либо вручную. В ящик размером 1х2 м и высотой 0,2–0,25 м из досок толщиной 25–30 мм с обитым кровельным железом днищем либо на лист железа сначала засыпают ровным слоем необходимое количество песка. Далее поверх – полное ведро цемента, а затем перелопачивают компоненты до получения однородной по цвету массы. После этого в нее добавляют необходимое количество ведер щебня, снова все перелопачивают, добавляют две трети ведра воды и еще раз перелопачивают. Если смесь получилась густая, в нее доливают воды из лейки и снова перемешивают. Густота готовой смеси должна быть такой, чтобы на лопате она оседала, но не растекалась. При качественном перемешивании и уплотнении (трамбовании) смеси при бетонировании элементов прочность бетона увеличивается в 1,5 раза.

Готовя бетон, необходимо стремиться к тому, чтобы заполнители имели зерна различной крупности. В этом случае между ними почти не будет пустот, а чем меньше пустот в щебне или гравии, тем меньше потребуется песка и сократится расход цемента. Пустотность считается оптимальной для песка 35–40 %, для гравия – 4045 %, для щебня – 45–50 %.

Пустотность заполнителей определяют, наполняя вровень с краями ведро 10 л гравием (щебнем, песком) без уплотнения, а затем отмеренное количество воды тонкой струей заливают в ведро до краев. По объему влитой воды и определяют пустотность. Например, если воды влито 4 л, то пустотность составляет 40 %.

При приготовлении бетона сухая смесь значительно уменьшается в объеме. Обычно из 1 м3 сухой смеси получается 0,6–0,7 м3 бетонной массы.

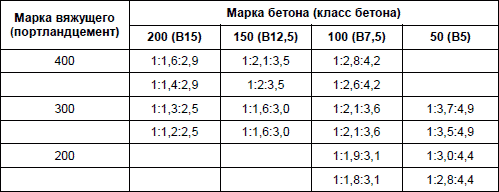

Составы тяжелых бетонов приведены в табл. 2.7.

Таблица 2.7. Составы тяжелых бетонов по объему (цемент: песок: щебень или гравий)

Примечания.

1. В верхней строке для каждой марки приведены составы с использованием в качестве заполнителя щебня, а в нижней – гравия.

2. Дозировка воды от массы цемента с учетом влажности песка, щебня или гравия (5,5–6,5 л на 10 кг цемента).

3. При пустотности гравия свыше 45 % необходимо уменьшить на 10 % его дозировку; при мелкозернистом песке дозировку его уменьшают на 10–15 %.

Состав заполнителей подбирают, просеивая их через сито с разными ячейками: щебень и гравий – через сетку с отверстиями 80 мм, песок – через сито с ячейками 5–1,5 мм.

Необходимо учитывать, что песок, щебень и гравий должны быть чистыми, т. е. не содержать примесей глины и почвы, иначе не получится бетон хорошего качества. При необходимости эти компоненты бетона тщательно промывают вручную. Для этого в наклонный ящик с открытым шибером ставят сетку, помещают туда песок, щебень или гравий и перемещают эти компоненты тяпкой либо скребком навстречу потоку воды, подаваемой из садового шланга. Промытый компонент сбрасывают на лист железа или деревянный щит. Необходимо учитывать, что песок после промывки либо дождя содержит до 15–20 % влаги.

Наличие примесей в щебне и гравии определяют визуально, а песок сжимают в горсти, после чего растирают на ладони. Песок без примесей не пачкает руки.

В холодную погоду для ускорения процесса схватывания бетона используют воду, подогретую до 40–50 °C, а в жаркую погоду во избежание быстрого схватывания бетона лучше применять холодную воду из колодца или родника.

Бутобетон – это материал, состоящий из бетонной смеси с послойным вкраплением при укладке в опалубку конструкции (обычно фундамента) природного камня (мелкого булыжника, валунов) либо искусственного камня (кирпича, железняка, кусков бетонных и железобетонных конструкций). Бутобетон также уплотняется трамбованием. Камни втапливаются так, чтобы слой бетона между ними и опалубкой был не менее 5 см, а расстояние между камнями – не менее 7 см. Продолжительность подготовки бетонной смеси и втапливание в нее камней должно занимать не более 1,5 часов.

Толщина послойно укладываемой бетонной смеси – 15–20 см. При длительном перерыве в работе (более 6 часов) последний, верхний ряд камней втапливают наполовину. Затем верх каждого ряда очищают от мусора, пыли, смачивают водой и приступают к укладке следующего слоя бетонной смеси.

Укладка бетона. Бетонные смеси укладывают в опалубки конструкций горизонтальными слоями 15–20 см одинаковой толщины без разрывов, с последовательным направлением укладки в одну сторону во всех слоях, предварительным штыкованием стальным прутом диаметра 14–16 мм и тщательным уплотнением (трамбованием). На рис. 2.3 показан набор инструментов для ручной укладки бетона.

Рис. 2.3. Инструменты для ручной укладки бетона: 1 – круглая трамбовка с двумя ручками; 2 – квадратная трамбовка с металлической обивкой; 3 – узкая трамбовка с металлической обивкой; 4 – щуп для штыкования диаметром 14–16 мм; 5 – гладилка для разравнивания бетона

Уплотнять бетонную смесь необходимо до тех пор, пока ее поверхность не заблестит от выступившего цементного молока. Укладка следующего слоя бетонной смеси допускается до начала схватывания бетона предыдущего слоя. Верхний уровень уложенной бетонной смеси должен быть на 50–70 мм ниже верха щитов опалубки. Бетонную смесь необходимо уложить в опалубку конструкции в течение часа, считая с момента затворения водой. К месту укладки бетонную массу обычно переносят ведрами, носилками либо перевозят тачками.

При укладке бетонной смеси с перерывами более 6 часов выполняют рабочие швы, которые должны быть перпендикулярны оси бетонируемых конструкций для балок или поверхности для плит. Возобновление бетонирования допускается только после достижения бетоном необходимой прочности – 15 МПа (15 кгс/см2), что обычно бывает при температуре наружного воздуха 10–15 °C через двое суток.

Опалубку, как правило, выполняют из обрезных досок толщиной 25–40 мм и покрывают ее с внутренней стороны известковым либо глиняным молоком, пленкой, кровельным пергамином либо смазывают автолом, солидолом. Щели в опалубке тщательно заделывают. Перед бетонированием необходимо очистить опалубку от мусора и грязи.

Уход за уложенным бетоном. Бетон правильно набирает прочность только в теплое время и достаточно влажной среде. Поэтому через 14–15 часов после укладки открытые поверхности покрывают промокаемыми материалами: мешковиной, рогожей, ветошью, газетами, деревянными стружками, песком и обильно поливают.

В жаркую и ветреную погоду первые 2–3 суток полив повторяют днем через каждые 3–4 часа, дальше – 2 раза в день в течение недели. После полива бетон следует закрывать полиэтиленовой пленкой либо кровельным пергамином.

Опалубку можно снять не ранее чем через 7 суток после бетонирования при температуре воздуха выше 10 °C, а для изгибаемых элементов (балок, плит перекрытия) – не ранее трех недель.

После снятия опалубки выполняется исправление дефектов поверхностей бетона. Рябоватую (гравелистую) поверхность заделывают цементным раствором состава 1:2 или 1:2,5 по объему с предварительной очисткой поверхности проволочной щеткой и промывкой водой. Раковины и трещины очищаются на всю глубину и заделываются бетоном на мелком заполнителе состава 1:1,5:2,5 по объему.