Евгений Банников

Сварка

Аппараты для ЭШС условно разделяют на следующие типы:

• рельсовые аппараты, перемещающиеся по направляющим рельсам;

• безрельсовые аппараты, перемещающиеся непосредственно по изделию;

• аппараты подвесного типа, не имеющие ходового механизма, что делает их простыми и портативными.

Оборудование, необходимое для ЭШС:

• специальные сварочные аппараты;

• аппаратные шкафы;

• аппараты для подачи электродной проволоки или ленты;

• устройства для формирования сварочного шва;

• устройства фиксации и перемещения изделий.

Преимущества ЭШС:

• возможность получения за один проход сварных соединений практически любой толщины, от 25 и до 3000 мм;

• отсутствие необходимой специальной подготовки кромок свариваемых деталей;

• расход флюса в десятки раз меньший, чем при обычной электродуговой сварке;

• возможность применения электродов самой различной формы;

• улучшенная макроструктура шва (высокая однородность металла сварной ванны);

• высокая производительность процесса;

• сокращенный расход электроэнергии;

• малая зависимость зазора между соединяемыми деталями от толщины свариваемого металла и отсутствие подрезов;

• использование ЭШС для переплавки стали из отходов и получения отливок;

• возможность регулирования процесса при токах сварки от 0,2 А/мм2 и до 300 А/мм2 по сечению электрода;

• надежная защита сварочной ванны от воздуха;

• возможность получения за один проход швов переменной толщины.

Недостатки ЭШС:

• возможность сварки только в вертикальном или почти вертикальном положении свариваемых плоскостей (с отклонением от вертикали не более 30°);

• высокая степень перемешивания основного и электродного металлов;

• наличие крупнозернистой структуры в металле шва и в переходной зоне;

• необходимость изготовления и установки перед сваркой технологических деталей (планки, формирующие устройства, стартовые карманы);

• недопустимость остановки электрошлакового процесса до окончания сварки, т. к. при этом образуются неустранимые дефекты.

Электронно-лучевая сварка (ЭЛС)

Электронно-лучевая сварка основана на использовании энергии, высвобождаемой при торможении потока ускоренных электронов в свариваемых материалах.

Преобразование кинетической энергии электронов в тепловую энергию характеризуется высоким к.п.д. При электронно-лучевой сварке в качестве источника нагрева используется поток электронов, движущихся в высоком вакууме. Для сварки необходимо получить свободные электроны, сконцентрировать их и сообщить им скорость с целью увеличения энергии. Электронный луч, используемый для нагрева металла при сварке, создается в специальном приборе – электронной пушке.

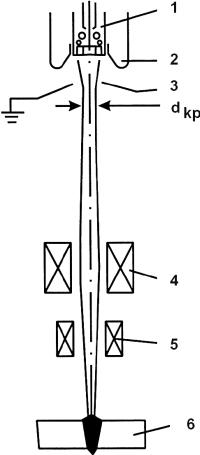

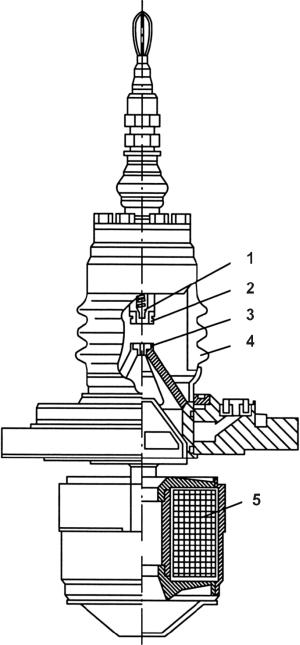

Электронная пушка (рис. 7, 8) представляет собой устройство, с помощью которого получают электронные пучки с малым диаметром пятна и высокой плотностью энергии в нем. Пушка имеет катод (1), который нагревается до рабочей температуры с помощью нагревателя. Катод размещен внутри прикатодного электрода (2). На некотором расстоянии от катода находится ускоряющий электрод (3) с отверстием – анод. Прикатодный и ускоряющий электроды имеют форму, обеспечивающую такое строение электрического поля между ними, которое фокусирует электроны в пучок диаметром dkp, равным диаметру отверстия в аноде. Положительный потенциал ускоряющего электрода может достигать нескольких десятков киловольт, поэтому электроны, эмитированные катодом, на пути к аноду приобретают значительную скорость и энергию.

После ускоряющего электрода электроны движутся равномерно. Электроны имеют одинаковый заряд, поэтому они отталкиваются друг от друга. Вследствие этого диаметр пучка увеличивается, а плотность энергии в пучке уменьшается.

Для увеличения плотности энергии в пучке после выхода электронов из анода их фокусируют магнитным полем в специальной магнитной линзе (4). Сфокусированный поток электронов, попадая на поверхность свариваемых кромок, тормозится. При этом кинетическая энергия превращается в теплоту, идущую на разогрев металла (6) при сварке. Для перемещения луча по поверхности свариваемого изделия на пути электронов помещают магнитную отклоняющую систему (5), позволяющую устанавливать электронный луч точно по линии стыка свариваемых кромок.

Рис. 7.

Схема устройства формирования электронного луча

Для обеспечения свободного движения электронов от катода к аноду и далее к изделию, для предотвращения «отравления» катода, а также для устранения возможности возникновения дугового разряда между электродами в камере электронно-лучевой установки создается высокий вакуум – примерно 10–4 мм рт. ст.

Движение электронов в вакууме не сопровождается световыми эффектами, и потому луч не виден, но место воздействия луча на свариваемый материал можно наблюдать по свечению металла за счет его разогрева.

Электронно-лучевая сварка позволяет сваривать тугоплавкие металлы, которые обычными методами не свариваются, например вольфрам, молибден, ниобий, тантал.

Высокая концентрация теплоты в пятне фокуса позволяет сверлить лучом такие материалы, как сапфир, рубин, алмаз, стекло.

Незначительная ширина зоны теплового воздействия дает возможность резко уменьшить деформацию заготовок. Кроме того, за счет вакуума в камере обеспечиваются зеркальная поверхность соединения и дегазация расплавленного металла.

Малый объем литого металла и кратковременность теплового воздействия обеспечивают незначительные термические деформации свариваемых деталей, что позволяет выполнять сварные швы вблизи металлокерамических и металлостеклянных спаев, чувствительных к термоударам.

Рис. 8.

Конструкция современной сварочной электронно-лучевой пушки:

1 – катод; 2 – управляющий электрод;

3 – анод; 4 – изолятор;

5 – фокусирующая линза.

Электронно-лучевые пушки можно разделить на типы:

• низковольтные пушки с ускорением электронов до энергии 20–30 кэВ;

• с промежуточным ускоряющим напряжением – 30–100 кэВ;

• высоковольтные пушки с энергией ускорения 100–200 кэВ.

Оборудование для ЭЛС:

• высоковольтный выпрямитель;

• стабилизатор ускоряющего напряжения;

• блок накала катода;

• модулятор;

• источник питания электромагнитных линз;

• электронно-лучевая пушка;

• вакуумная камера с вакуумной системой и люками загрузки;

• механизмы перемещения свариваемых деталей.

Преимущества ЭЛС:

• высокий к.п.д. установок ЭЛС, т. к. до 99 % кинетической энергии электронов, используемой для нагрева свариваемых деталей, переходит в тепловую энергию;

• температура в зоне сварки достигает 5000–6000 °C;

• при сварке электронным лучом теплота выделяется только в зоне сварки;

• за счет более интенсивного выделения теплоты в глубине зоны сварки получается кинжальное проплавление с отношением глубины к ширине до 20:1;

• высокая удельная мощность луча до 5–105 Вт/см2 и выше;

• фокусировка луча до диаметра 0,001 см;

• электронный луч используют для сварки, сверления, фрезерования практически любых современных материалов;

• широкий диапазон толщин заготовок (от 0,02 до 100 мм);

• высокая степень автоматизации сварочного процесса.

Недостатки ЭЛС:

• наличие специального оборудования требует подготовки высококвалифицированных кадров;

• наличие рентгеновского излучения при взаимодействии электронного луча со свариваемым материалом требует защиты оператора;

• высокая температура накала катода до 1700–2400 °C снижает срок службы катодов.

Плазменная сварка

Плазма (от греч. plasma, букв. – вылепленное, оформленное) – частично или полностью ионизированный газ, в котором плотности положительных и отрицательных зарядов практически одинаковы.

Термин «плазма» ввели в 1929 г. И. Ленгмюр и Л. Тонкс. Большой вклад в развитие учения о плазме внесли советские ученые – Л. Д. Ландау, А. А. Власов, А. Д. Сахаров, американские ученые И. Е. Тамм, Л. Спитцер.

Современные ученые выделяют плазму как четвертое состояние вещества, наряду с газом, жидкостью и твердыми телами. В состоянии плазмы находится большая часть вещества Вселенной – звезды, звездные атмосферы, межзвездная среда. Около Земли плазма существует в виде солнечного ветра, проявления которого мы наблюдаем в виде полярных сияний.

При сильном нагревании любое вещество испаряется, превращаясь в газ. Если увеличивать температуру и дальше, резко усилится процесс термической ионизации, т. е. молекулы газа начнут распадаться на составляющие их атомы, которые затем превратятся в ионы. Ионизация газа, кроме того, может быть вызвана его взаимодействием с электромагнитным излучением (фотоионизация) или бомбардировкой газа заряженными частицами.

Свободные заряженные частицы, особенно электроны, легко перемещаются под действием электрического поля. Поэтому в состоянии равновесия пространственные заряды входящих в состав плазмы отрицательных электронов и положительных ионов должны компенсировать друг друга так, чтобы полное поле внутри плазмы было равно нулю. Именно отсюда вытекает необходимость практически точного равенства плотностей электронов и ионов в плазме – ее квазинейтральности. Нарушение квазинейтральности плазмы в объеме, ею занимаемом, ведет к немедленному появлению сильных электрических полей пространственных зарядов, тут же восстанавливающих квазинейтральность.

Принято выделять два типа плазмы:

• низкотемпературная плазма с температурой внутри её ниже 105 К;

• высокотемпературная плазма с температурой выше 106–108 К.

На сегодняшний день плазму получают следующими способами:

• электрическим разрядом в газах (дуговой, искровой, тлеющий);

• в процессах горения и взрыва.

Плазма обладает так называемыми коллективными процессами. Ее можно рассматривать как упругую среду, в которой легко возбуждаются и распространяются различные шумы, колебания и волны. Причем плазма обладает наличием собственных колебаний и волн. Таким образом, плазма резко отличается от газов. Например, электропроводность полностью ионизированной плазмы превосходит электропроводность серебра. Поэтому плазму можно рассматривать как идеальный проводник.

Плазменная технология подразумевает различные методы обработки и получения материалов с использованием плазменной струи или плазменной дуги.

Наиболее широкое распространение получили атмосферные (при нормальном давлении) плазменные методы обработки материалов – резание, напыление, наплавка, сварка, выращивание монокристаллов.

В 1980-х годах эффективное развитие получили ионно-плазменные технологии. Процессы обработки материалов с помощью ионно-плазменной технологии реализуются в вакууме с помощью плазменных ускорителей. Благодаря этому удается наносить сверхтвердые, жаростойкие, коррозионно-стойкие покрытия.

Плазму получают в специальных устройствах – плазмотронах. Плазмотрон – устройство для создания плотной (с давлением порядка атмосферного) низкотемпературной плазмы (до 104 К) с помощью электрического разряда в газах, дающее плазменный поток.

Принцип работы плазмотрона заключается в следующем: холодный газ непрерывным потоком продувают через область, где горит стационарный разряд. Газ нагревается, ионизируется, превращается в плазму, которая истекает в виде плазменной струи.

На практике применяют следующие виды плазмотронов, работающих:

• на дуговом разряде;

• пеннинг-разряде;

• ВЧ и СВЧ-разрядах (высоко– и сверхвысокочастотных);

• с ионизацией газа электронным пучком;

• фокусировкой оптического разряда с помощью лазера.

Наибольшее практическое применение получили плазмотроны на дуговом электрическом разряде. Дуговой плазмотрон может работать на постоянном или переменном токе. Мощность дуговых плазмотронов – от 102 до 107 Вт.

Температура на срезе сопла – 3000–20 000 °C. Скорость истечения струи 1–104 м/с, промышленный к.п. д – 50–90 %. Плотность тока в плазмотронах достигает 100 А/мм2.

В качестве плазмообразующего газа используют аргон (температура плазмы – 15000–30000 °C), азот (температура плазмы – 10000–15000 °C) или смесь газов, а также водяной пар (температура плазмы до 10000 °C).

Применяют два основных плазменных источника нагрева для сварки:

• плазменную струю, выделенную из столба косвенной дуги;

• плазменную дугу, совмещенную с плазменной струей.

Соответственно применяют два типа плазменных горелок.

В горелках (рис. 9а) для получения плазменной струи дуга (1) горит между вольфрамовым электродом (2) и соплом (4), к которому подключен положительный полюс источника тока. Электрод изолирован от корпуса горелки керамической прокладкой (3). Сопло интенсивно охлаждается водой. Из сопла выходит яркосветящаяся плазменная струя (5). Горелка питается током прямой полярности от источников с падающей характеристикой.

Плазменная струя представляет собой независимый источник теплоты, позволяющий в широких пределах изменять степень нагрева и глубину проплавления поверхности заготовок. Тепловая мощность плазменной струи ограничена, ее применяют для резки и сварки тонких металлических листов и диэлектрических материалов, а также для напыления тугоплавких материалов на поверхность заготовок.

Горелки, предназначенные для сварки, снабжены вторым концентрическим соплом (6), через которое подается защитный газ. Сопло электрически нейтрально и служит для сжатия и стабилизации дуги.

Сжатие столба происходит следующим образом: рабочий газ, проходя через столб дуги, нагревается, ионизируется и выходит из сопла плазмотрона в виде плазменной струи.

Плазменная струя имеет форму ярко выраженного конуса (рис. 9а) с вершиной, обращенной к изделию и окруженной факелом.

Устройство горелок для получения плазменной дуги (рис. 9б) принципиально не отличается от устройства горелок первого типа. Только дуга горит между электродом и изделием.

Процесс возбуждения плазменной дуги между электродом и изделием осуществить очень трудно. Поэтому дуга вначале возбуждается между электродом и соплом (дежурная дуга), а затем при касании ее факела изделия происходит автоматическое зажигание основной дуги между электродом и изделием. Для этого к соплу подключен токопровод от положительного полюса источника тока.

Плазменная дуга обладает большей тепловой мощностью по сравнению с плазменной струей, т. к. в изделие вводится дополнительное тепло от электрического тока дуги. Плотность теплового потока плазмотрона в десятки раз больше теплового потока при сварке плавящимся электродом.

Различают следующие виды плазменной технологии:

• плазменная сварка со сквозным проплавлением (толщина материала свыше 3 мм);

• плазменная сварка плавлением (толщина материала 1–3 мм);

• микроплазменная сварка (толщина материала 0,01–1 мм).

На рисунке 10 представлена конструкция микроплазменной горелки.

Оборудование для плазменно-дуговой сварки, резки, напыления:

• источник питания плазменной дуги с вертикальной вольт-амперной характеристикой;

• плазменная горелка-плазмотрон;

• системы подачи газа и охлаждения горелки;

• порошковый питатель (для напыления);

• устройства перемещения и фиксации деталей;

• система приточно-вытяжной вентиляции.

Преимущества плазменной технологии:

• высокая концентрация теплоты;

• высокая стабильность горения, что обеспечивает лучшее качество сварных швов;

• возможность сварки металлов до 10 мм без разделки кромок и применения присадочных материалов;

• возможность вести сварку на низких токах 0,1–25 А, в режиме микроплазменной сварки листов металла толщиной 0,01–0,8 мм;

• при увеличении тока дуги и расхода газа проникающая плазменная дуга позволяет вести резку любых современных материалов;

• введением в плазменную дугу присадочных металлов производят напыление, наплавку любых металлов, от легкоплавких и до тугоплавких;

• возможность сваривать металлы с неметаллами;

• минимальная, по сравнению с другими способами, зона термического влияния;

• более низкие термические деформации по сравнению с другими видами сварки;

• возможность обработки (сварка, напыление, резка) тугоплавких, жаропрочных металлов;

• пониженный расход защитных газов по сравнению с аргонно-дуговой сваркой;

• высокотехнологичный процесс, возможность автоматизации.

Рис. 9.

Схема получения плазменных источников нагрева:

а – плазменная струя, выделенная из дуги; б – плазменная дуга, совмещенная с плазменной струей.

Рис. 10. Конструкция микроплазменной горелки:

1 – корпус горелки; 2 – втулка керамическая; 3 – зажимная цанга; 4 – вольфрамовый электрод; 5 – металлическое сопло; 6 – керамическое сопло; 7 – металлический корпус (неразъемный); 8 – керамическая изоляционная втулка; 9 – пружина; 10 – верхняя часть корпуса; 11 – кольцо опорное; 12 – гайка для зажима цанги; 13, 14 – винт и головка для регулировки зазора; 15 – защитный колпачок; 16 – кнопка для перемещения электрода к соплу.

Недостатки плазменной технологии:

• высокочастотный шум в комбинации с ультразвуком;

• электромагнитное излучение оптического диапазона (УФ, ИК, видимый спектр);

• ионизация воздуха;

• выделение паров материала в виде аэрозолей;

• недолговечность сопла плазменной горелки вследствие высокотемпературной нагрузки;

• сложность аппаратуры требует подготовки высоко-квалифицированного персонала.

Лазерная сварка

Лазер или ОКГ – оптический квантовый генератор когерентного монохроматического излучения. Что означают эти понятия? Придется вспомнить физику.

Современные понятия в физике наделяют элементарные частицы света (фотоны) свойствами либо волны, либо корпускул (частиц), так как свет проявляет свойства волны в одном случае – при явлениях интерференции и дифракции. В другом случае свет проявляет квантовые свойства. Например, в случае явления фотоэффекта о свете можно говорить, что он состоит из частичек, т. е. квантов. Однако квантовый и волновой подходы к природе света не противоречат свойствам света, а успешно дополняют друг друга.

В соответствии с постулатами квантовой физики любое вещество состоит из атомов и молекул. Каждая система атомов (молекул) обладает изначально запасами внутренней энергии. Атомы и молекулы вещества образуют так называемые микросистемы.

Микросистемы подчиняются законам квантовой механики и обладают основным свойством квантовых систем – дискретностью (т. е. прерывистостью) их энергетических состояний. Иначе говоря, энергия этих микросистем изменяется как бы скачками и принимает лишь некоторые определенные значения – энергетические уровни. Атомы (молекулы) веществ в микросистемах тоже находятся на определенных уровнях энергии, а переход с одного уровня на другой совершается мгновенно, скачком. Переход атома на верхний уровень сопровождается поглощением фотона света (т. е. кванта), а при переходе атома на нижний уровень энергии – выбросом фотона света или его испусканием. При этом энергия поглощенного испускаемого фотона равна разности энергий уровней атома, между которыми совершается квантовый скачок.

При естественных условиях атомы вещества самопроизвольно (спонтанно) переходят с уровня на уровень, излучая или поглощая кванты света – фотоны, например, при излучении света в электрической лампочке.

Предположим, имеется вещество, состоящее из атомов с энергетическими уровнями Е1, и Е2, причем Е1 меньше Е2. При облучении вещества, атомы которого находятся на уровне Е2, фотонами с энергией Е=(Е2 – Е,) атомы вещества могут перейти обратно на уровень Е1. При переходе происходит выброс фотонов, т. е. вынужденное излучение света. Появившийся новый фотон света будет точной копией того фотона, который вызвал его появление. Это явление и есть когерентность. Далее появление нового фотона света приводит к образованию двух таких же фотонов (рис. 11).

Рис. 11.

Схема поглощения кванта света (а) и вынужденного испускания света (б)

При определенных условиях, если среда является активной, процессы вынужденного излучения фотонов преобладают над процессами поглощения, процесс переходит в лавинообразное испускание вторичных фотонов. Но фотоны света испускаются во всех направлениях. Чтобы упорядочить процесс генерации лазерного излучения в заданном направлении, используют оптические резонаторы. Оптический резонатор – это два зеркала с общей оптической осью, которая фиксирует в пространстве направление лазерного луча.

Направление генерации лазерного излучения обозначено на рис. 12 стрелкой.

Рис. 12.

Развитие фотонной лавины вдоль оси резонатора О—О:

а – начало процесса; б – конец процесса

Спонтанные фотоны, случайно родившиеся в направлении О—О, будут проходить внутри активного элемента относительно длинный путь, который многократно увеличивается вследствие отражения от зеркал резонатора. Взаимодействуя с возбужденными активными центрами, эти фотоны, набирая энергию, инициируют мощную лавину вынужденно испущенных фотонов, которые образуют лазерный луч. Спонтанные фотоны, которые родились в других направлениях, равно как и соответствующие им лавины вторичных фотонов, пройдут внутри активного элемента сравнительно короткий путь и выйдут за его пределы.

Таким образом, зеркала оптического резонатора выделяют в пространстве определенное направление, вдоль которого реализуются наиболее благоприятные условия для развития фотонных лавин. Это и есть направление лазерного луча, который выходит из резонатора через одно из зеркал. Для облегчения процесса выхода одно из зеркал делают частично прозрачным для лазерного излучения.

Принципиальная схема лазера проста и показана на рисунке 13.

Теперь осталось ответить на вопрос о монохроматичности лазерного излучения.

По-гречески – «монос» означает «один», а «хромос» значит цвет. Таким образом, монохроматичность означает, что луч лазера – одноцветный. В физическом плане высокая монохроматичность проявляется в том, что луч лазера имеет практически одну длину волны. Элементарные волны света («волновые цуги») кроме монохроматичности идеально когерентны, т. е. распространяются в одном и том же направлении, имеют одинаковую длину волны и находятся в фазе друг с другом.

Высокая степень когерентности позволяет сфокусировать лазерный луч в пятно, равное длине волны излучения – т. е. порядка 1–10 микрон.

Если мощность лазера, например на основе СО2–1 кВт, сфокусировать на площадке диаметром в 1 мм, то получим интенсивность лазерного луча 105 Вт/см2.

Эта очень высокая концентрация тепловой энергии позволяет испарять все земные элементы и естественно сваривать при определенных условиях металлы. Современные лазерные установки способны выстреливать эту колоссальную мощность за доли секунды в импульсе.

Остается добавить, что в качестве активных сред можно использовать:

• кристаллы (искусственные или естественные);

• специальные стекла;

• полупроводники;

• жидкие среды (растворы специальных красителей);

• газовые среды.

В соответствии с используемой активной средой лазеры подразделяют на твердотельные, жидкостные и газовые.

Рис. 13.

Принципиальная схема оптического лазера:

1 – активный элемент;

2 – непрозрачное зеркало;

3 – полупрозрачное зеркало;

4 – устройство накачки.

Вернемся к рисунку 13. Для чего используется накачка и что это такое? Когда говорят о накачке, то подразумевают введение энергии извне внутрь квантовой системы для возбуждения энергетических уровней, о чем говорилось выше. Можно еще сказать, что накачка необходима для возбуждения активной среды лазера.

Энергетическая накачка активных элементов лазера производится в импульсном или постоянном режиме. В импульсном режиме используются специальные лампы-вспышки, а в постоянном режиме – специальные лампы-осветители.

В сварочной технике применяют, в основном, твердотельные лазеры на кристаллах неодима с гранатом, неодимовых стеклах, на кристаллах рубина. В них применяется оптическая накачка с помощью ксеноновых ламп.

Используются для сварки и газовые лазеры. Мощные газовые лазеры изготавливают на основе газовых смесей с применением углекислого газа – СО2. Для газовых лазеров применяют в качестве энергетической накачки электрический высоковольтный разряд.